Conocimientos sobre sensores ultrasónicos (parte 5): Instalación y montaje sencillos

Limpieza del sensor ultrasónico

En esta aplicación, se utiliza un sensor ultrasónico para detectar placas de circuitos impresos. ¿Qué debe tener en cuenta a la hora de instalar y montar sensores ultrasónicos?

Los sensores ultrasónicos se pueden instalar y utilizar en cualquier posición, y son prácticamente inmunes a las condiciones ambientales. No obstante, hay algunas cosas que se deben tener en cuenta a la hora de instalar los sensores ultrasónicos para conseguir unos resultados de medición óptimos. Por ejemplo, al limpiar el sensor ultrasónico, asegúrese de no dañar la superficie del sensor (nivel de desacoplamiento) y la espuma integrada situada en torno al transductor. Unas gotas de agua o suciedad incrustada en la capa de desacoplamiento pueden afectar negativamente al funcionamiento del sensor ultrasónico. Nota: Las acumulaciones ligeras de polvo no son graves.

Dirección de actuación

Propiedades de las superficies de los objetos

Los sensores ultrasónicos pueden detectar sólidos, líquidos y productos en polvo. Las propiedades de la superficie del objeto son fundamentales para la evaluación del eco del sensor. Las superficies lisas y suaves en ángulos rectos con respecto al haz producen reflejos óptimos. La desviación angular de la placa de medición no debe superar los 3° para garantizar una detección fiable.

Las propiedades del material, como transparencia, color o tratamiento de la superficie (pulido o mate) no tienen efecto alguno en la fiabilidad de la detección. Las superficies rugosas reflejan la energía acústica en varias direcciones. Esto reduce el rango de detección global. Por otro lado, las superficies rugosas permiten una mayor desviación angular debido a la reflexión difusa predominante de la señal de ultrasonidos.

Esta característica se puede utilizar para detectar niveles de llenado o montones de materiales de grano grueso con una desviación angular de hasta 45° (a un rango menor).

Los siguientes objetos se pueden detectar especialmente bien:

- Todos los objetos suaves y sólidos alineados en perpendicular al ángulo del haz

- Todos los objetos sólidos con una rugosidad superficial que produzca reflejos difusos y que estén alineados de forma aleatoria

- Superficies de líquidos a un ángulo inferior a 3° con respecto al eje del haz

Los siguientes materiales son difíciles de detectar:

- Materiales que absorban las señales ultrasónicas, como el fieltro, el algodón, los tejidos rugosos o la espuma

- Materiales con temperaturas superiores a 100 °C

En estos casos, es posible que se requiera un sensor fotoeléctrico de barrera para dichos materiales.

Haz de sonido y distancia

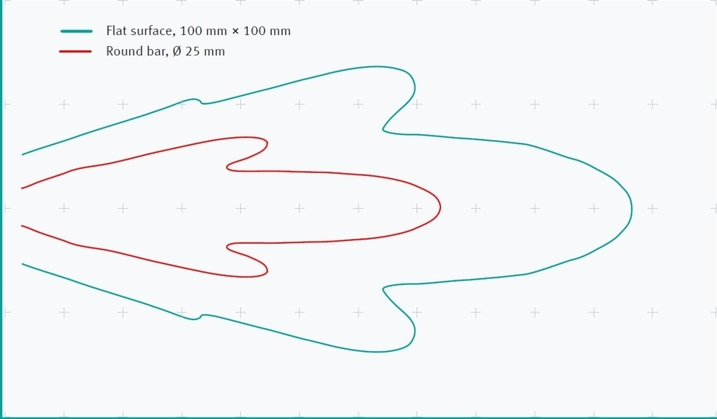

La curva de respuesta de los sensores ultrasónicos se denomina haz de sonido. Los objetos se detectan dentro del haz de sonido si reflejan suficiente sonido al sensor. La curva de respuesta depende de las propiedades reflexivas del objeto. Por tanto, se proporcionan diagramas de haz de sonido para diversos objetos estándar en las hojas de datos. El haz de sonido no cuenta con límites definidos de forma precisa y puede cambiar debido a factores medioambientales, como la temperatura o la humedad.

Si hay objetos con reflexión acústica no deseados presentes en la aplicación, debe haber una distancia suficiente en torno al haz de sonido. Esta es la única forma de evitar una conmutación incorrecta producida por reflexiones accidentales.

La curva de respuesta 2 (barra redonda de 25 mm) se puede utilizar para la orientación en el caso de objetos pequeños, redondos o de reflexión deficiente. Asimismo, se puede emplear para superficies suaves montadas de forma paralela con respecto a la dirección del haz del sensor ultrasónico (pared interna del recipiente y conductos). Es necesario proporcionar una distancia correspondiente como mínimo a la curva de respuesta 1 (panel plano de 100 mm x 100 mm) para objetos de gran tamaño con buenas propiedades de reflexión (bordes que producen interferencias).

Si no es posible mantener las distancias, muchos sensores ultrasónicos de Pepperl+Fuchs ofrecen la opción de modificar el haz de sonido. Este procedimiento se puede realizar utilizando botones de aprendizaje, o con un software e interfaz de programación. El software se puede emplear para suprimir de forma selectiva numerosos objetos que producen interferencias dentro del rango de detección (supresión de objetivo fijo).

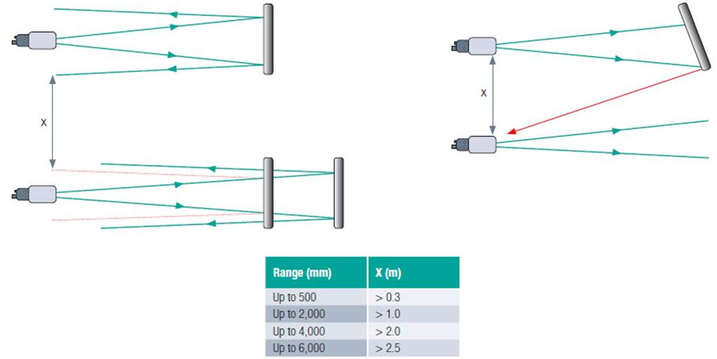

Minimum intervals for parallel mounting of ultrasonic sensors

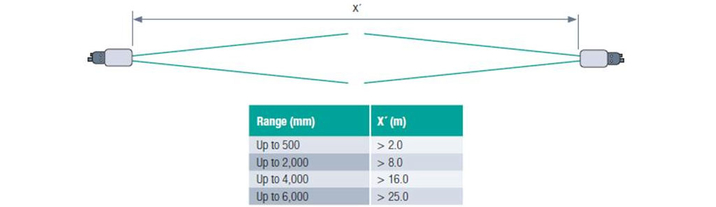

Minimum intervals for opposite mounting of ultrasonic sensors

Descargas en PDF: Guías tecnológicas de sensores ultrasónicos

Pepperl+Fuchs le ofrece distintos documentos descargables con conocimientos sobre los sensores ultrasónicos. Además de una guía tecnológica general sobre los sensores ultrasónicos, ahora puede descargar una nueva guía sobre la detección de material doble con los sensores ultrasónicos. Obtenga sus documentos PDF gratis y benefíciese de información y consejos valiosos para su trabajo diario en campo.

- Conocimientos sobre los sensores ultrasónicos (Parte 1): Tecnología y funcionalidad en unas pocas palabras

- Conocimientos sobre los sensores ultrasónicos (Parte 2): Influencias en el haz de sonido

- Conocimientos sobre los sensores ultrasónicos (parte 3): Diversos modos de funcionamiento

- Conocimientos sobre los sensores ultrasónicos (parte 4): Influencia en la precisión de la medición

- Conocimientos sobre los sensores ultrasónicos (Parte 5): Instalación y montaje fácil

- Conocimiento de Sensores Ultrasónicos (Part. 6): Sincronización de Sensores Ultrasónicos

+49 621 776-0

+49 621 776-0