Kontrolowanie i monitorowanie ciekłego helu w organizacji Deutsches Elektronen-Synchrotron

Fieldbus zapewnia najwyższą dostępność systemu chłodzenia

Zastosowanie

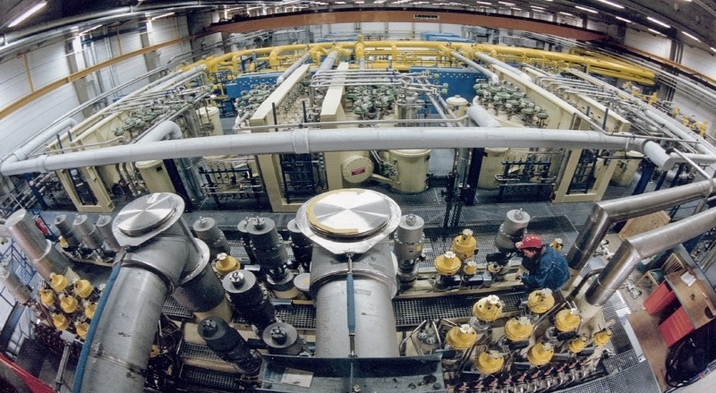

Deutsches Elektronen-Synchrotron (DESY) to jedno z wiodących na świecie laboratoriów przyspieszania cząstek, a należący do niego akcelerator liniowy XFEL oferuje niezrównane możliwości badawcze. W instalacji tej powstają błyski światła rentgenowskiego, co umożliwia obserwację procesów zachodzących w nanokosmosie w czasie rzeczywistym. Te błyski światła uwalniają miliard razy więcej energii niż konwencjonalne źródła promieniowania rentgenowskiego i są generowane przy użyciu magnesów nadprzewodzących. Bardzo niskie temperatury wymagane do obsługi magnesów są osiągane przy użyciu ciekłego helu. Szczególne właściwości przepływu helu nadciekłego zapewniają wydajność chłodzenia wymaganą przez akcelerator cząstek XFEL do osiągnięcia maksymalnej wydajności. Ten stan agregacji występuje przy temperaturze 2 kelwinów. W celu wytworzenia wystarczającej ilości helu nadciekłego personel ośrodka badawczego DESY musiał zwiększyć wydajność instalacji kriogenicznej.

Cel

Instalacja kriogeniczna w europejskim akceleratorze XFEL działa nieprzerwanie przez 24 godziny na dobę, 365 dni w roku. Zwiększenie wydajności układu chłodzenia wiązało się z koniecznością utrzymania poziomu dostępności na poziomie powyżej 99%, ponieważ przypadkowe wyłączenie skutkowałoby przestojem akceleratora cząstek trwającym kilka godzin. Wysoki poziom wykorzystania oznacza, że zmiana harmonogramu eksperymentu naukowego trwa kilka miesięcy. Konsekwencje tego zjawiska byłyby katastrofalne — zarówno dla naukowców, jak i dla badań prowadzonych w zakładzie w Niemczech. Ocena statystyk usterek generowanych w latach eksploatacji wykazała, że poprawa dostępności systemu sterowania procesami miałaby pozytywny wpływ na ogólną dostępność instalacji.

Rozwiązanie

Technologia fieldbus

Oprzyrządowanie procesowe jest podłączone do systemu Experimental Physics and Industrial Control System (EPICS) za pośrednictwem technologii Fieldbus. Operator otrzymuje komunikaty operacyjne i aktualizacje stanu systemu za pośrednictwem systemu EPICS. System Segment Coupler 3 (SK3) integruje zawory, przetworniki ciśnienia i przetworniki przepływu — wszystkie te elementy wyposażono w technologię PROFIBUS PA — ze sterownikiem IO (IOC), tworząc sieć. Wszystkie elementy wymagane do automatyzacji — IOC, zasilanie, SK3 i kabel światłowodowy w formie podwójnego pierścienia — są nadmiarowe. Sama instalacja magistrali PROFIBUS PA jest stale monitorowana przez zaawansowany moduł diagnostyczny FieldConnex® ( ADM).

W zastosowaniach PROFIBUS PA jest używana topologia magistrali i odgałęzienia: W przypadku tej topologii urządzenia polowe są połączone z ochronnikami segmentu zainstalowanymi w terenie za pomocą krótkich odgałęzień. Zintegrowane zabezpieczenie przed zwarciemchroni komunikację podczas normalnej pracy. Alarmy i szczegółowe komunikaty diagnostyczne są przekazywane do osobnego systemu za pośrednictwem połączenia głównego PROFIBUS, klasa II. Diagnostyka w przyrządach i samej warstwie fizycznej umożliwia pracownikom serwisu monitorowanie instalacji i wykonywanie czynności konserwacyjnych na żądanie. Zapewnia to bardzo wysoką dostępność układu chłodzenia. Zdalna parametryzacja wszystkich przyrządów i oddanie do eksploatacji okazała się szczególnie skuteczna przy minimalnych kosztach i personelu oraz znaczącym nacisku na czas.

Korzyści

W przeszłości wykorzystanie PROFIBUS DP do sterowania instalacją kriogeniczną DESY wielokrotnie okazało się korzystne. Proces dokumentacji jest bardzo prosty, można na przykład stosować programy Excel lub Visio. Unowocześnienie instalacji o technologię PROFIBUS PA sprawia, że oprzyrządowanie procesowe jest teraz równie łatwe w obsłudze jak sterowniki silników i sprężarki. Możliwość zdalnej konfiguracji wszystkich przyrządów pozwala pracownikom znacznie skrócić czas i zmniejszyć wysiłek podczas instalacji i rozruchu przyrządów. Kontrola modułu ADM wskazuje również, że system jest solidny i działa bez usterek. Oczywiście laboratorium DESY docenia doskonałe możliwości diagnostyczne protokołu fieldbus. Te możliwości diagnostyczne ułatwiają śledzenie błędów systemu na wczesnym etapie i zapewniają maksymalną dostępność instalacji, umożliwiając przewidywalne podejście do konserwacji. Jednak największą korzyścią dla instytutu badawczego jest bez wątpienia niezawodność rozwiązania PROFIBUS.

Najważniejsze informacje

- Deutsches Elektronen-Synchrotron (DESY) opiera się na technologii PROFIBUS DP i PA

- Systemy PROFIBUS PA z elementami infrastruktury FieldConnex® zapewniają niezwykłą łatwość obsługi i niezawodność

- Możliwości diagnostyczne protokołu fieldbus zapewniają maksymalną dostępność instalacji

+48 22 256 9770

+48 22 256 9770