Numérisation des chaînes d'approvisionnement industrielles dans les moyennes entreprises

Notre contribution au projet Manufacturing-X

Construction de l'espace de données de l'Industry 4.0

La prochaine étape de l'Industry 4.0 : Avec l'initiative « Manufacturing-X », la « Plateforme Industrie 4.0 » allemande crée un espace de données souverain entre les industries et les entreprises, afin de permettre une coopération multilatérale tout au long des chaînes d'approvisionnement et d'améliorer les processus de création de valeur numérique.

En tant qu'entreprise contribuant à l'Industry 4.0 depuis le début, en travaillant notamment sur le modèle d'architecture de référence de l'Industry 4.0 (RAMI), Pepperl+Fuchs contribue désormais activement à la prochaine étape de son évolution à travers sa participation au projet Manufacturing-X : Notre expertise se concentre sur l'utilisation intelligente de diverses technologies et normes pour la collaboration numérique de bout en bout au sein d'un écosystème de données.

Pepperl+Fuchs n'a cessé de soutenir l'Industry 4.0 depuis ses débuts et sait comment mettre en œuvre la numérisation, tant dans les ateliers que dans les bureaux.

Notre gamme inclut diverses technologies de détection et d'interface, et offre un savoir-faire adapté en matière de logiciel et d'intégration.

Qu'il s'agisse d'usines de fabrication de produits discrets ou d'usines de traitement, nous disposons de clients dans presque tous les secteurs. Ce sont des dizaines d'années d'expérience que nous mettons à profit dans le cadre de Manufacturing-X.

Notre participation au projet Manufacturing-X repose sur une compréhension approfondie des différentes normes et réglementations, aussi bien des normes CEI 61406, CEI 63278, VDI 2770, CEI 62264 ou CEI 62890 que des connaissances en matière de protection contre le risque d'explosion et de sécurité fonctionnelle.

Asset Administration Shell (AAS)

Nous estimons que la création d'un espace de données interentreprises et interindustries tel que Manufacturing-X nécessite des représentations virtuelles standardisées de tous les actifs physiques ou numériques des chaînes de valeur. C'est pourquoi nous considérons l'Asset Administration Shell (AAS) comme l'approche la plus évolutive et la plus prometteuse pour la mise en œuvre de jumeaux numériques dans l'optique de l'Industry 4.0 : Son format sécurisé, normalisé et lisible par machine favorise l'interopérabilité entre les solutions des différents fournisseurs. Ces caractéristiques en font un outil essentiel pour la mise en œuvre d'étiquettes signalétiques numériques, de passeports numériques de produits ou de registres décentralisés.

Concepts

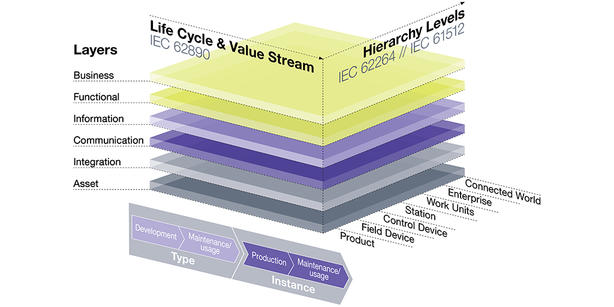

Modèle d'architecture de référence pour l'lndustry 4.0 (RAMI 4.0)

La collaboration numérique au sein de l'écosystème de données de Manufacturing-X nécessite des normes et des structures pour réguler le flux de données. Pepperl+Fuchs a notamment joué un rôle clé dans le développement du modèle RAMI 4.0, qui ouvre la voie vers une industrie et des systèmes de production où les réseaux numériques seront omniprésents. En décrivant la communication entre deux composants simples, tels que des appareils de terrain et des usines entières, cette cartographie en 3D constitue la base du développement et de la mise en œuvre des concepts de l'Industry 4.0. Point de référence central des activités que nous menons au titre de l'initiative Manufacturing-X, ce cadre fournit une ligne directrice pour l'harmonisation des nombreuses activités simultanées de l'Industry 4.0.

Technologies

Les technologies d'identification comme socle de l'espace de données

Des technologies de détection puissantes qui gèrent les tâches de manière fiable tout au long de la ligne de production, comme la détection d'objets et d'emplacement, constituent la base du contrôle automatisé des processus de production. Cependant, pour atteindre la prochaine étape du développement d'un écosystème de données comme Manufacturing-X, il ne suffit pas de s'assurer qu'aucune complication n'intervienne lors du processus de fabrication des actifs de production physique, tels que les matières premières, les produits semi-finis et les produits finaux.

Une représentation cohérente et normalisée (« jumeau numérique ») de ces objets dans l'espace virtuel permet de renforcer la transparence et la résilience de la chaîne d'approvisionnement, tout en favorisant la création d'une valeur numérique supplémentaire. Pour se connecter à ces jumeaux numériques, tous les actifs physiques doivent porter des identifiants uniques qui peuvent être appliqués directement aux objets à l'aide de divers systèmes de code optiques lisibles (par exemple, des codes-barres, des codes Data Matrix ou encore des codes QR) ou sous forme de balises RFID.

omlox facilite les échanges intersites

Si les technologies d'identification constituent la base de l'espace de données Manufacturing-X, omlox favorise les échanges dynamiques : Cette norme ouverte et interopérable récemment introduite pour la localisation industrielle permet une transformation complète vers des processus entièrement dématérialisés. Pour la première fois, elle offre une interopérabilité plug-and-play avec de nombreuses technologies, notamment UWB, Wi-Fi, GPS, 5G, RFID et Bluetooth. Toutes ces technologies combinées dans le cadre de la norme omlox créent un flux d'informations entièrement continu qui s'étend bien au-delà des portes de l'usine de manière inédite.

Par exemple, les camions équipés d'appareils de lecture/écriture RFID ayant été modifiés pour répondre à la norme omlox peuvent déterminer l'état et l'emplacement de produits spécifiques via les réseaux GSM et 5G directement pendant le transport. Ces informations améliorent la transparence et la résilience des chaînes d'approvisionnement : Le transfert des informations vers des systèmes logiciels avancés, tels que des systèmes ERP et MES, permet de réagir de manière plus efficace aux retards potentiels de transport et d'adapter les processus en aval.

Augmentation du volume de données dans l'industrie des procédés

En outre, la vision de Manufacturing-X englobe l'industrie des procédés et les conditions particulières qu'elle exige. D'une part, la taille des usines et les longs chemins de câbles dont elles ont besoin représentent un défi pour le transfert de plus grands volumes de données.

D'autre part, les exigences en matière de protection contre le risque d'explosion électrique de cette industrie doivent être respectées à tout moment. Cependant, ces conditions représentent un fort potentiel qui pourrait être exploité grâce au grand nombre de technologies d'infrastructure et de dispositifs de communication intelligents.

Accès numérique aux informations produit

La protection contre le risque d'explosion électrique a également eu un impact considérable sur la définition actuelle d'étiquette signalétique numérique ou de « lien d'identification » : L'obligation de créer des marquages d'appareils détectables électroniquement et de plus en plus complexes tout en respectant les lois a finalement abouti à la norme CEI 61406, qui concerne également les zones non dangereuses. L'identifiant normalisé au niveau de l'instance, par exemple un identifiant unique pour chaque numéro de série individuel, permet de relier aux instances de produit les informations du fabricant, telles que les plans de maintenance et d'entretien.

En utilisant des systèmes adaptés, les composants individuels d'une usine peuvent être identifiés rapidement et sans difficulté à l'aide d'appareils mobiles. Les informations requises sont accessibles à tout moment, en tout lieu, à tous les niveaux du processus et tout au long du cycle de vie du produit, créant ainsi un autre chemin de communication important au sein de l'espace de données numériques Manufacturing-X.

Facilite l'échange d'informations

Avec l'introduction de la nouvelle directive de l'Union européenne sur la publication d'informations en matière de durabilité par les entreprises (CSRD), ainsi que les réglementations relatives à la chaîne d'approvisionnement et l'obligation de délivrer des passeports numériques de produits, l'utilisation d'une infrastructure de communication efficace est plus importante que jamais. La création de cette infrastructure dans les entreprises de fabrication est une tâche pour laquelle la filiale de Pepperl+Fuchs Neoception s'engage : L'infrastructure de jumeau numérique Neoception® est une solution innovante qui apporte une communication fluide et efficace tout au long de la chaîne d'approvisionnement.

Elle aide les entreprises à établir des rapports précis et fiables conformément aux normes de la plate-forme Industry 4.0, qui leur permet de répondre aux attentes actuelles en matière de pratiques responsables et durables. Membre d'organismes de normalisation de longue date, Neoception a noué des relations étroites avec des partenaires tels que VDI/VDE, ECLASS et IDTA, sur lesquels repose la base de cette technologie.

Contactez-nous pour de plus amples informations

Plus d'informations

Plus d'informations

- Manufacturing-X sur Plateforme Industrie 4.0 Déclaration de mission de Plateforme Industrie 4.0 sur les objectifs et les buts de l'initiative.

- Neoception Visitez la page d'accueil de la filiale IdOi de Pepperl+Fuchs, Neoception.

+33 1 60921300

+33 1 60921300