Digitalização de cadeias de suprimentos industriais em empresas de médio porte

Nossa contribuição para a Manufacturing-X

Modelando o espaço de dados da Indústria 4.0

O próximo estágio da Indústria 4.0: Com a iniciativa "Manufacturing-X", a "Plattform Industrie 4.0" alemã está criando um espaço de dados soberano entre indústrias e empresas, com o objetivo de permitir a cooperação multilateral ao longo das cadeias de suprimento e levar os processos de criação de valor digital a um novo patamar.

Como uma empresa que contribuiu para a Indústria 4.0 desde o início, por exemplo, trabalhando no Modelo de arquitetura de referência da indústria 4.0 (RAMI, na sigla em inglês), a Pepperl+Fuchs está participando ativamente da próxima etapa evolutiva como parte da Manufacturing-X: Nossa experiência se concentra no uso inteligente de várias tecnologias e padrões para colaboração digital de ponta a ponta dentro de um ecossistema de dados.

Desde o início, a Pepperl+Fuchs tem sido uma apoiadora contínua da Indústria 4.0 e entende como implementar a digitalização do chão de fábrica até o escritório.

Nosso portfólio abrange várias tecnologias de sensor e de interface, além do software correspondente e do know-how de integração.

Seja em manufatura discreta ou fábricas de processos, com clientes em praticamente todos os setores, temos décadas de experiência que podemos aproveitar na Manufacturing-X.

Da IEC 61406, IEC 63278, VDI 2770, IEC 62264 ou IEC 62890 ao conhecimento em proteção contra explosão e segurança funcional, nossa contribuição para a Manufacturing-X baseia-se em um profundo entendimento de várias regulamentações e padrões.

Shell de administração de ativos (AAS)

Acreditamos que a realização de um espaço de dados entre empresas e entre setores, como o Manufacturing-X, exige representações virtuais padronizadas de todos os ativos físicos ou digitais nas cadeias de valor. Por esse motivo, consideramos o Shell de administração de ativos (AAS) a abordagem mais promissora e preparada para o futuro para a implementação de digital twins no âmbito da Indústria 4.0: Seu formato seguro, padronizado e legível por máquina permite a interoperabilidade entre soluções de diferentes fornecedores. Isso o torna uma ferramenta crucial para a implementação de placas de identificação digitais, passaportes de produtos digitais ou registros descentralizados.

Conceitos

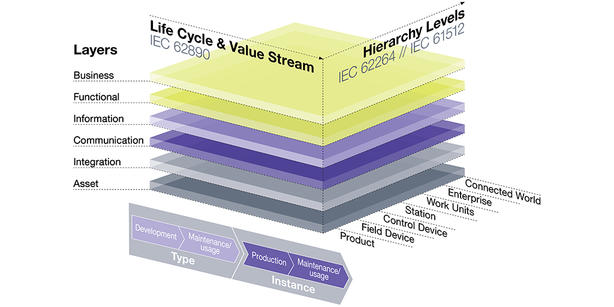

Modelo de arquitetura de referência da indústria 4.0 (RAMI 4.0)

A colaboração digital dentro do ecossistema de dados da Manufacturing-X requer padrões e estruturas que regulam o fluxo de dados. Entre outros, a Pepperl+Fuchs desempenha um papel fundamental no desenvolvimento do modelo RAMI 4.0, que apresenta um caminho claro para um futuro digitalmente conectado da indústria e dos sistemas de produção. Como um mapa 3-D, ele constitui a base para o desenvolvimento e a implementação de conceitos da Indústria 4.0, descrevendo a comunicação entre componentes simples, como dispositivos de campo, e fábricas inteiras. Essa estrutura fornece uma diretriz para alinhar as muitas atividades simultâneas da Indústria 4.0 e é o ponto de referência central para nossas atividades na iniciativa Manufacturing-X.

Tecnologias

Tecnologias de identificação como a base do espaço de dados

A poderosa tecnologia de sensor que lida com tarefas de forma confiável ao longo da linha de produção, como detecção de objetos e posições, é usada como base para o controle automatizado dos processos de produção. No entanto, alcançar o próximo estágio de desenvolvimento para um ecossistema de dados, como a Manufacturing-X, não se trata apenas de garantir que ativos de produção física, como matérias-primas, produtos semiacabados e produtos finais, passem pelo processo de fabricação sem complicações.

Uma representação consistente e padronizada ("digital twin") desses objetos no espaço virtual forma a base para um grau mais alto de transparência e resiliência da cadeia de suprimentos, bem como para uma criação de valor digital adicional. Para se conectar a esses digital twins, todos os ativos físicos devem ter identificadores exclusivos que podem ser aplicados diretamente a objetos usando várias simbologias de código opticamente legíveis (por exemplo, códigos de barras, códigos de matriz de dados, códigos QR) ou na forma de etiquetas RFID.

omlox facilita a dinâmica entre locais

Se as tecnologias de identificação formam a base do espaço de dados Manufacturing-X, a omlox traz a dinâmica: Esse padrão recém-lançado, aberto e interoperável para localização industrial suporta uma transformação adicional em processos totalmente digitalizados. Pela primeira vez, ele oferece interoperabilidade plug-and-play em uma variedade de tecnologias, incluindo UWB, Wi-Fi, GPS, 5G, RFID e Bluetooth. A combinação de todas essas tecnologias dentro da estrutura do omlox cria um fluxo de informações totalmente contínuo que se estende muito além das portas da fábrica de uma forma inédita.

Por exemplo, os caminhões equipados com dispositivos de leitura/gravação de RFID que foram modificados para atender ao padrão omlox podem consultar o status e a localização de mercadorias específicas via GSM e 5G diretamente durante o transporte. Essas informações aumentam a transparência e a resiliência nas cadeias de suprimentos: Como as informações são transferidas para sistemas de software de nível superior, como ERP e MES, elas permitem uma reação a possíveis atrasos no transporte e a adaptação de processos posteriores.

Aumento de dados no setor de processos

Além disso, a visão da Manufacturing-X é abranger o setor de processos e atender às condições especiais necessárias. Por um lado, as dimensões das plantas e os caminhos de cabos longos associados representam um desafio para a transferência de grandes quantidades de dados.

Por outro lado, essa indústria tem requisitos em termos de proteção contra explosão elétrica que devem ser observados em todos os momentos. No entanto, equilibrar essas condições é uma área de grande potencial que poderia ser aproveitada com a utilização inteligente de várias tecnologias de infraestrutura e dispositivos de comunicação inteligentes.

Acesso digital às informações do produto

A proteção contra explosão elétrica também teve um impacto sério na definição atual de uma placa de identificação digital ou "link de identificação": A exigência de tornar as marcações de dispositivos legalmente prescritas — que estão se tornando cada vez mais complexas — detectáveis eletronicamente resultou na IEC 61406, que também abrange áreas não perigosas. O identificador padronizado no nível da instância, ou seja, um identificador exclusivo para cada número de série, permite vincular informações do fabricante, como serviços e planos de manutenção, às instâncias do produto.

Usando sistemas adequados, componentes individuais em uma planta podem ser identificados de forma rápida e fácil usando dispositivos móveis. As informações necessárias podem ser acessadas a qualquer momento, em qualquer lugar, em todos os níveis do processo e durante todo o ciclo de vida do produto, criando outro importante caminho de comunicação dentro do espaço de dados digital Manufacturing-X.

Um ativador do intercâmbio de informações

Com a introdução da nova Diretiva de Relatório de Sustentabilidade Empresarial (CSRD, na sigla em inglês) da UE, juntamente com as normas da cadeia de suprimento e a exigência de passaportes de produtos digitais, torna-se ainda mais importante uma infraestrutura de comunicação eficiente. Criar essa infraestrutura em empresas de manufatura é uma tarefa que a Neoception, subsidiária da Pepperl+Fuchs, se comprometeu a cumprir: A infraestrutura Neoception® Digital Twin oferece uma solução inovadora para uma comunicação suave e eficiente em toda a cadeia de suprimentos.

Ela ajuda as empresas a estabelecer relatórios precisos e confiáveis de acordo com os padrões da plataforma Indústria 4.0, por meio da qual elas podem atender às expectativas atuais quanto a práticas responsáveis e sustentáveis. A Neoception é membro de longa data de organizações de padronização e tem se conectado intensivamente a parceiros como VDI/VDE, ECLASS e IDTA. Essas ações formam a base dessa tecnologia.

Entre em Contato

Mais informações

Mais informações

- Manufacturing-X na Plattform Industrie 4.0 Declaração de missão da Plattform Industrie 4.0 sobre os objetivos e as finalidades da iniciativa.

- Neoception Visite a página inicial da Neoception, subsidiária de IIoT da Pepperl+Fuchs.

+55 11 4007 1448

+55 11 4007 1448