Maschinenlesbare Kennzeichnung

Maschinenlesbare Kennzeichnung in der Leiterplattenbestückung mit Data Matrix ECC 200

1. Einleitung

Wie in praktisch allen Fertigungsprozessen, so stellt sich auch bei der Herstellung von elektronischen Baugruppen die Frage nach der durchgängigen Produkt-Identifikation und -Verfolgung. Die dafür verwendeten Kennzeichnungen müssen in automatisierten Anlagen on-line erfaßt werden. Bis zum heutigen Tage haben sich dafür Barcodes, wie z. B. Code 39 oder 128 bewährt. Die technische Entwicklung und die Anforderungen des Qualitäts Managements führen quasi zwangsläufig zu Tendenzen, die wie folgt gelistet werden können:

- Die Datenmengen vergrößern sich, da mehr unterschiedliche Produkte über verschiedene Fertigungsstufen verfolgt werden sollen.

- Die Leiterplatten werden kleiner und die Bestückungsdichte wird höher.

- Der für Codierung zur Verfügung stehende Platz wird kleiner.

- Die Kosten der Kennzeichnung sollen gesenkt werden.

Insbesondere die Punkte a, b und c bedingen eine Kennzeichnungsart mit wesentlich höherer Informationsdichte. Die Entwicklung zweidimensionaler Codes (2D-Codes), die Ende der achtziger Jahre in den U.S.A. begann, eröffnet hierzu Möglichkeiten, die die "Quadratur des Kreises", also die Erfüllung aller 4 Anforderungen gleichzeitig als realistisch erscheinen läßt.

2. Standards schaffen Klarheit und Sicherheit

In den neunziger Jahren kannte die Kreativität keine Grenzen, und über 30 unterschiedliche 2D-Symbolgien entstanden. Gleichzeitig wuchs die Erkenntnis, daß weder die Anwender, noch die Hersteller der notwendigen technischen Einrichtungen (Drucker, Lesegeräte, Software, etc.) mit dieser Vielfalt würden leben können. Um Klarheit und Sicherheit zu schaffen, übernahmen Standardisierungsgremien die Normierung der 2D-Symbologien. Seit ca. zwei Jahren finden auch keine nationalen Aktivitäten mehr diesbezüglich statt, sondern alles wird konzentriert in 3 Arbeitsgruppen der Internationalen Standardisierungs Organisation bearbeitet (ISO/IEC JTC 1 / SC 3, WG 1 bis 3). Wesentliche Zuarbeit leisten allerdings nationale Arbeitskreise, wie z. B. der Normenausschuß Informationstechnik NI 31 im DIN.

3. "Vom Strich zum Punkt" - Data Matrix ECC 200!

Eine der Codierungen, die die "Nase" vorn hat, ist eindeutig Data Matrix. Insbesondere für die maschinenlesbare Kennzeichnung kleiner Teile ist diese Symbologie heute die 1. Wahl. Als DIS 16022 (Draft International Standard) steht nicht nur die Veröffentlichung als Internationaler Standard kurz bevor, sondern diverse Organisationen haben zwischenzeitlich eine Empfehlung für Data Matrix ausgesprochen (Automotive Industry Action Group AIAG, Electronics Industry Association EIA, SEMI und EDIFICE).

Die Vorteile von Data Matrix ECC 200 liegen auf der Hand:

- Höchste Datendichte = geringer Platzbedarf

- Nahezu beliebige Skalierbarkeit erlaubt die Anpassung an unterschiedliche Einsatzfälle

- Geeignet für nahezu alle Druckverfahren (von Off-Set über Thermo-Transfer bis zu Direktmarkierungen mittels Tintenstrahl oder Laser)

- Lesbarkeit auch bei niedrigen Kontrasten

- Lesbarkeit in 360 Grad Orientierung ohne Sondergeräte

- Alphanumerische und sogar kundenspezifische Datensätze sind kodierbar

- Fähigkeit zum elektronischen Datenaustausch (EDI)

- Hohe Lesesicherheit durch automatische Fehlererkennung und Korrektur

Es ist speziell diese hohe Flexibilität kombiniert mit dem extrem geringen Platzbedarf, die das Interesse vieler Elektronikhersteller geweckt hat. Dabei konkurrieren zwei Verfahren zur Aufbringung der Kennzeichnung miteinander, nämlich das Etikettieren und das Direktbeschriften (mit Tintenstrahl und Laser).

4. Eine Frage bleibt: Etikettieren oder Direktbeschriftung

Bislang war das Etikett zweifelsohne das Mittel der Wahl für den Codeträger. Die Struktur des Data Matrix, das heißt der Aufbau in Form von einzelnen Zellen, hat dann aber auch den Einsatz von Direktmarkierungs-Verfahren nahe gelegt. Exemplarisch sei hier der Einsatz von Beschriftung mit Tintenstrahldruckern und Lasergravur angeführt. Beide Verfahren haben eindeutig Vor- und Nachteile. Die wesentliche Argumente sind nachfolgend tabellarisch zusammengestellt: Die Gegenüberstellung zeigt, daß der Thermo-Tranfer-Druck auf einem Etikett ein geradezu problemloser Fall ist, der jedoch gleichzeitig größeren Platzbedarf und höhere Kosten mit sich bringt. Beim Tintenstrahl-Direktdruck und bei der Lasergravur sind eine Reihe von Randbedingungen zu berücksichtigen, die für Erfolg oder Mißerfolg in der Praxis entscheidend sind.

| Thermo-Tranfer | Tintenstrahl | Lasergravur | |

| Druckqualität a - Maßhaltigkeit |

gut bis sehr gut |

bedingt |

gut |

| b - Kontrast | gut bis sehr gut | abhängig vom Untergrund bzw. Grundierung |

abhängig vom Material bzw. Verfahren |

| Datenmenge | flexibel | begrenzt | begrenzt |

| Plazierbarkeit | flexibel, soweit frei von Bauteilen | abhängig vom Untergrund | abhängig vom Untergrund |

| Platzbedarf | abhängig von der Etikettengröße | gering | gering |

| Kosten | Etikettenkosten | gering | gering |

5. "Norm oder nicht Norm, das ist hier die Frage!"

Der Data Matrix-Code besteht in seiner graphischen Darstellung aus 3 Teilen, denen jeweils eine bestimmte Funktion zugeordnet ist.

Der Finder (Finder Pattern)

Definiert die räumliche Lage des Codes, die Gesamtgröße und erlaubt die Erkennung einer möglichen Verzerrung.

Bestimmt die Dichte der Datenzellen innerhalb der Codematrix.

Das Datenfeld (Data Region)

Enthält die Daten, versehen mit einem Fehlerkorrektur-Verfahren, das Störungen erkennt und innerhalb bestimmter Grenzen beseitigt.

Das Finder Pattern und das Alternating Pattern sind zunächst funktionsbestimmend. Treten hier Probleme auf, kann der Code nicht gelesen werden. Wenn man den Anforderungen des Standards folgt, muß die L-Form des Finders aus zwei zusammenhängenden Geraden mit sauberen Kanten und einer definierten Breite bestehen. Das Alternating Pattern soll aus diskreten Zellen bestehen, die im 50 zu 50 Raster (Leerraum zu Zelle) angeordnet sind.

6. Einhaltung von Mindestanforderungen als Garant für den Erfolg

Exemplarisch soll nachfolgend anhand der Tintenstrahlbedruckung gezeigt werden, welche Abweichung in der Praxis auftreten können.

Unterbrechungen, Kante besteht aus halbrunden Elementen, die nicht auf einer Geraden liegen.

Die einzelnen Punkte bilden eine Welle, einzelne Punkte fehlen u. U. gänzlich.

Data Region

Die einzelnen Zellen weichen vom Mittelpunkte des Rasterkreuzes deutlich ab. Bei Lagen exakt in der Mitte zwischen zwei Mittelpunkten gibt es keine Zuordnungslogik mehr. Es setzt dann die Fehlerkorrektur ein.

Verbesserte Auswerteverfahren haben bewirkt, daß derart generierte Data Matrix Symbole gelesen werden können. Zu Beachten ist allerdings, daß die Fehlerkorrektur dazu dient, die Lesbarkeit und die Lesesicherheit zu gewährleisten, auch wenn die Codierungen durch äußere Verschmutzung oder Abrieb beeinträchtigt worden ist. Benötigt man aber einen guten Teil dieser Reserve schon, um ein Symbol überhaupt dekodieren zu können, schraubt man die Lesegüte im Prozeß deutlich herab. Daher sollten Mindestanforderungen definiert werden, die den Erhalt einer Funktionsreserve sicherstellen.

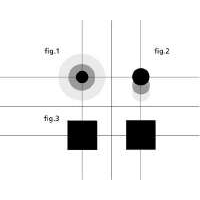

Die obenstehende Graphik zeigt die Problemstellung. Zum einen geht es um die Fläche, die eine Zelle bildet. Ist diese Fläche (fig. 1) zu klein, wird u. U. die Auflösung des Sensors unterschritten. Ist die Fläche zu groß, dann kann eine Nachbarzelle als "1" gesetzt werden. In beiden Fällen entsteht ein Substitutionsfehler. In der zweiten Figur (fig. 2) wird das "Abwandern" eines Codepunktes vom Zentrum gezeigt. Im Extremfall liegt der Punkt exakt mittig zwischen zwei Zentren. Es besteht dann keine Möglichkeit mehr, diesen Punkt logisch einer bestimmten Position in der Matrix zuzuordnen. Idealtypisch sind die jeweils darunter skizzierten quadratischen Zellen (fig. 3). Von diesem Modell ist auszugehen. Wird die Zelle durch einen Punkt anstatt durch ein Quadrat gesetzt, so ist die Fläche in der Regel kleiner. Besitzt der Punkte einen Durchmesser gleich der Kantenlänge des Quadrates, so ist die Fläche ca. 20% geringer. Dies kann toleriert werden. Für das „Abwandern“ aus dem Zentrum sollte ein Maximalwert von 25% nicht überschritten werden. Danach wird, unter Berücksichtigung aller anderen Toleranzen, eine logisch richtige Zuordnung nicht mehr gewährleistet werden können. Die Ausarbeitung von Richtlinien zu diesem Thema ist bei der ISO Arbeitsgruppe SC 31 WG 3 in Arbeit. Bis Ende 1999 sollen hierzu konkrete Vorschläge ausgearbeitet werden.

+49 621 776-0

+49 621 776-0