监测现场总线物理层

现场总线 – 运行与控制

由于现场总线的使用,流程工业正逐渐被数字化。其优点显而易见:大大减少传输线路,节约成本,同是在设计、安装和调试过程节约时间。装置运行期间,由于数据传输精度高、结果准确等优点,现场总线技术如终如一的保证了生产的质量。智能型的现场设备功能十分强大。现场总线可以允许远程设置参数,读取现场设备自动报告的维修信息。低成本的维护费用与较长的系统运行时间证明了采用现场总线物超所值。

现场总线和常规4~20mA信号 技术 在安装方面有较多的共同点。正确布线,屏蔽和接地必须根据系统要求正确选择。很多用户不太清楚的一个事实是:最多31个节点与同一现场总线网段相连并用它们来完成供电和通讯。防爆设计必须考虑到多个节点都连接到同一根电缆上这个特性。根据IEC 61158-2标准,通讯电线最大长度是1900 米,这里有一个已经搭建好的主干线和分支的拓扑结构,每个现场设备通过其分支从主干线取电,主干线带机械保护。几乎所有现在所有总线安装都采用种形式。(参见:大功率主干线)。

可测量的信号-控制质量

用于数据传输的信号必须容易测量到,以便获得较高的传输质量与清淅的记录。在现场总线技术中,除了常规测量供电电压和负载电流外,还应包括信号幅值,信号噪声和信号畸变等(见插图)。现有的测量手段均要求手动检测与记录。另外,对于电缆线槽与绝缘,每个设备的电阻与电容必须进行测量,并按设备作记录。调试人员在调试时,需要在现场使用多种测试工具,包括有数字万用表,总线检测器和不常用到的数字示波器。测量设备要连接到现场。这意味着配电盘和开关机柜要一直开着,因为要在已经完成的接线上安装上测试设备。在机柜里或现场经常是电缆没有连接。每一个现场设备连接检测的时候,都要同样的程序,然后才能分别测量和记录。简而言之:高度依靠手工操作。

现场总线在线诊断报告

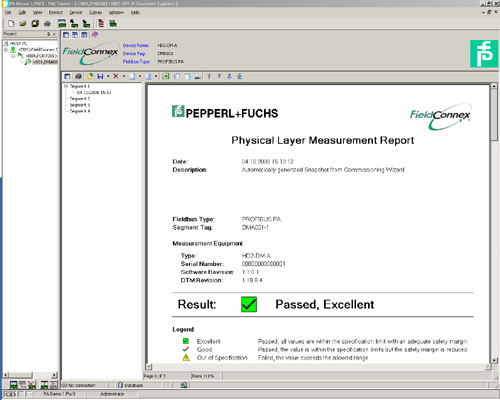

现场总线也有点对点接线,这一点简直是不可思议。Pepperl+Fuchs新推出的高级诊断模块从控制站可对现场总线的物理层进行测量与监控。模块化PowerHub电源供电系统采用插卡设计,诊断模块可以在线实时测量所有连接的现场总线网段的物理层参数,然后将其汇集到一个在线实时的诊断工作站中。现场总线诊断透明,而且对实际信号的测量方法使过程系统的工程人员对现场总线的活动有了一个全面的了解,进而对异常的活动能进行精确的分析。你也可以对现场总线的备用电源进行测量与修改。

新方法,高效率

现场总线的一个优点就是只有2%安装错误率。这意味着98%的安装都有高质量的,可以被检验的。因此,现场也就不再需要过多的调试了。最好能在不同的阶段分别进行安装和调试。

现场总线仪表---在实验室的预先组态好的现场总线仪表可直接连接到现场总线上。测量,记录和调试风等功能一步即可全部完成。如果有必要的话,故障监测可在其后进行。

在控制室,调试人员就可以使用高级诊断模块完成所有的调试检测任务。监测和数据记录通过菜单和对话框就可很容易完成。全功能数据记录及自动文档生成,可生成电子版和打印版文档。这些功能确保了:

- 安装均符合IEC 61158-2 标准

- 每个现场设备都符合所选现场总线的标准

另外,每个现场总线分段的备用电源也可计算出来。其操作流程如下:

- 连接所有的现场总线电源,网段和现场仪表

- 目视检查防护层—防护层应当整洁,而且对每个现场设备绝缘

- 打开现场总线电源,启动现场仪表

- 用高级诊断模块进行所有的测量,存储并记录

主要的测试程序节省了调试时间。而且,资深的现场总线技术专家知道只需查看测试失败的网段。尽管时间压力不断的增加,安装和调试也会被高质量的完成。调试过程采用“对话”方式完成:首先,测量主干线,校验供电电源和负载电流。为保障两线之间的平衡和绝缘,要进行接地故障探测。然后,对每个现场设备的通讯信号的幅值,噪声和信号畸变进行检查。建议设定现场总线物理层的报警值,并存储在诊断模块中。

将诊断模块集成到配电单元中,而又无需与测量设备连接,这样就可以完成上述或更多的操作。当然这些都不会影响到机柜内的接线。

+86 10 5901 7000

+86 10 5901 7000