Meer Dan Visualisering

Een unieke combinatie van lichtsectietechnologie en 2D-beeldverwerking in één enkel apparaat.

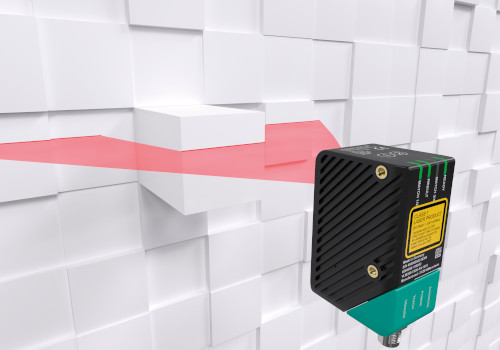

Laserprofielsensoren met SmartRunner-technologie

Ze openen de deur voor volledig nieuwe toepassingsmogelijkheden: De sensoren van de SmartRunner-familie combineren de krachtige lichtsectiemethode met 2D-beeldverwerkingstechnologie in één enkel apparaat, en kunnen alle taken op het vlak van profieldetectie en -inspectie aan. De verschillende laserprofielsensoren zijn allemaal geoptimaliseerd voor een specifiek toepassingsgebied—de “Matcher” zorgt voor een betrouwbare profielvergelijking, de “Detector” voor een nauwkeurige zonebewaking en de “Explorer” voor de detectie van hoogteprofielen.

Ontdek de sensoren van het SmartRunner-gamma en vindt de juiste laserprofielsensor voor uw specifieke toepassing!

Toepassingen en Toepassingsgebieden

Een sensor voor elke toepassing: Met behulp van lichtsectietechnologie kunnen de sensoren van de SmartRunner-serie talrijke taken op het gebied van industriële beeldverwerking aan:

Hoogteprofielen op een laserlijn detecteren

De aanwezigheid van objecten controleren

Controleren of het juiste aantal objecten aanwezig is

Objectvormen vergelijken met een referentieprofiel of contour

De positie van objecten controleren en positiegegevens weergeven

Voor de bewaking van zones of procesomgevingen

Objecten meten en meetwaarden weergeven

Voordelen

Indienstname via Plug-and-Play

Flexibiliteit bij Productiewijzigingen

Handige en Snelle Montage

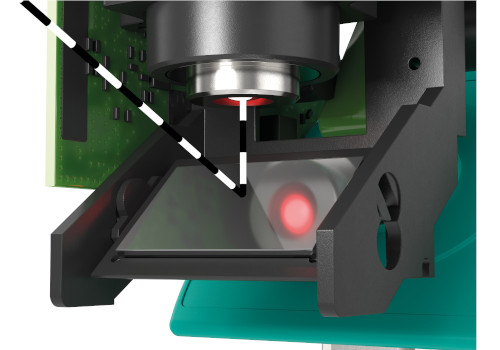

The Innovative SmartRunner Technology

Een Combinatie voor Ware Innovatie

De SmartRunner-technologie is een unieke combinatie van lichtsectietechnologie en een 2D-vision sensor met ingebouwde LED’s. Het resultaat is een serie plug-and-play sensoren voor specifieke toepassingen of flexibele ruwe-gegevens-sensoren die volledig nieuwe oplossingen bieden voor zware industriële detectietaken en efficiënte, toekomstbestendige processen helpen bewerkstelligen. Ontdek de technologie...

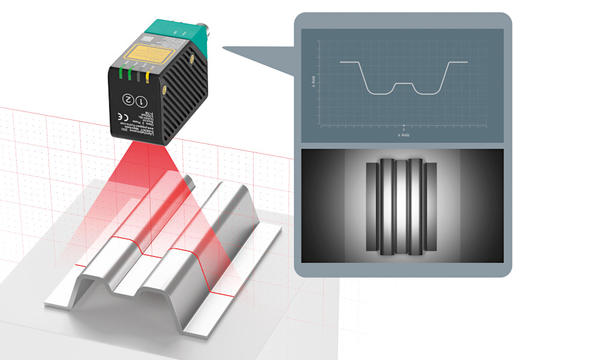

The SmartRunner Explorer offers the unique combination of height profile and 2-D image output in one compact sensor. Using laser light section technology, the sensor reliably detects the height profile of an object—regardless of the surface and lighting conditions. It then provides the raw data of the height profile so that the user can process it individually. As a unique feature, the SmartRunner Explorer additionally outputs 2-D surface images, simplifying diagnosis and documentation of line data.

The laser profile sensor can be easily integrated into PC programs via Ethernet TCP/IP and the supplied DLL for C# or alternatively via C and Python wrappers. The GenICam and ROS interfaces also enable universal access to data and parameters as well as to a variety of programming modules from software libraries. This saves users time and money when implementing individual applications.

Typical Applications:

- Measurement and volume detection

- Quality control

- Individual applications by using raw data

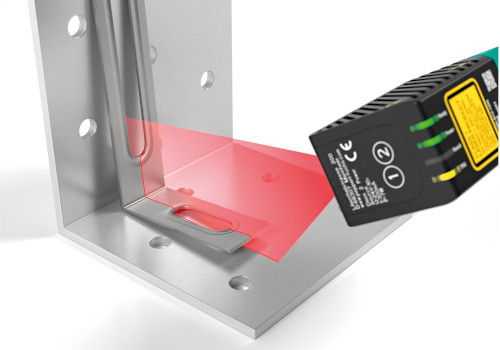

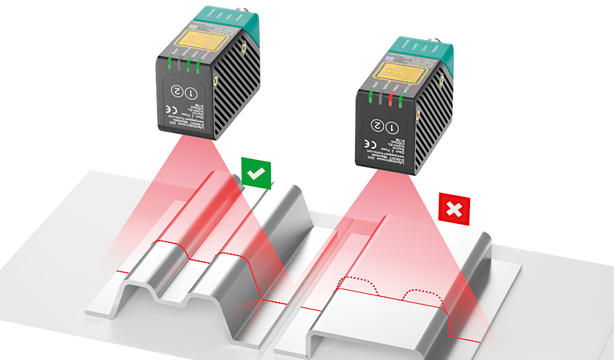

The SmartRunner Matcher ensures reliable profile comparisons at all times, regardless of surface condition, lighting or ambient light—even with particularly low-contrast objects. To do this, the sensor verifies the detected profile, the correct position and the optimum distance of an object and compares the detected profile with the previously taught reference profile via trigger. The integrated evaluation unit is programmed to report deviations from the reference profile, so that the sensor outputs a “good” or “bad” signal depending on whether the profiles are identical or different.

The sensor can be commissioned quickly and easily: via the Vision Configurator, by DataMatrix control code or by guided operation and parameterization with the software wizard, which enables step-by-step configuration without a manual. In addition, the user can freely define the object and displacement tolerances and output position data separately. The SmartRunner Matcher therefore offers the optimal solution for robust and cost-efficient presence, completeness and position detection of components.

Typical Applications:

- Detection of small parts such as rivets, screws, and clamps

- Completeness checks for pens, pills, etc.

- Position testing and output for boxes, pallets, and other objects

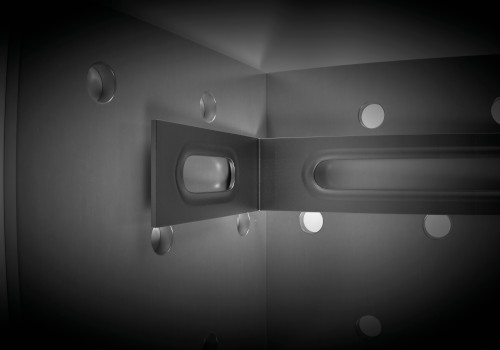

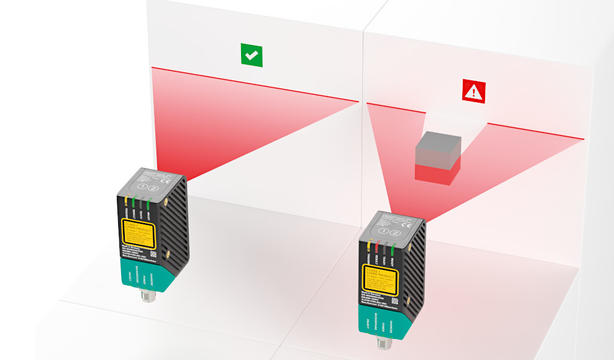

The SmartRunner Detector offers the optimal solution for high-precision monitoring tasks. Whether highly reflective, transparent or absorbent surfaces—due to the additional background evaluation, the sensor reliably detects even objects that are not recognizable at first glance. The sensor responds immediately to interfering objects in the detection range due to the interrupted background line, therefore ensuring the user absolute process reliablility.

The SmartRunner Detector can be easily parameterized via DataMatrix control codes, via the parameterization software or via plug-and-play. The laser line just only has to be aligned to a fixed background such as a wall and taught in. Alternatively, teach-in can also be performed via keystroke or via the parameterization software in an empty room. In addition, the SmartRunner Detector offers the option of freely defining object sizes in a specific monitoring area, the so-called region of interest (ROI), in order to avoid false alarms caused by external influences.

Typical Applications:

- Area monitoring for the protection of sensitive machine parts

- Inspection of overlapping components for quality control

- Access monitoring

Contact

Heeft u vragen over de SmartRunner-productfamilie of wenst u meer informatie? Wij helpen u graag! Vul eenvoudigweg het contactformulier in en stuur ons een bericht.

Meer Informatie

Meer Informatie

+31 73 75 07 107

+31 73 75 07 107