Digitalizacja przemysłowych łańcuchów dostaw w średnich przedsiębiorstwach

Nasz wkład w Manufacturing-X

Aktywne kształtowanie przestrzeni danych Przemysłu 4.0:

Kolejny etap na drodze do Przemysłu 4.0 Dzięki inicjatywie „Manufacturing-X” niemiecka „Plattform Industrie 4.0” tworzy suwerenną przestrzeń danych w różnych branżach i firmach, której celem jest umożliwienie wielostronnej współpracy w łańcuchach dostaw i przeniesienie procesów tworzenia wartości cyfrowych na nowy poziom.

Jako firma, która od samego początku przyczyniła się do rozwoju Przemysłu 4.0, na przykład pracując nad modelem wzorcowej architektury dla platformy 4.0 (RAMI), firma Pepperl+Fuchs aktywnie uczestniczy w kolejnym kroku ewolucyjnym w ramach Manufacturing-X: Nasza wiedza specjalistyczna koncentruje się na inteligentnym wykorzystaniu różnych technologii i standardów do kompleksowej współpracy cyfrowej w ekosystemie danych.

Firma Pepperl+Fuchs od samego początku jest stałym propagatorem idei Przemysłu 4.0 i doskonale wie, jak wdrażać cyfryzację od hali produkcyjnej do pomieszczenia biurowe.

Nasza oferta obejmuje różne technologie czujników i interfejsów oraz odpowiednie know-how w zakresie oprogramowania i integracji.

Niezależnie od tego, czy chodzi o produkcję dyskretną, czy o zakłady przetwórcze — mamy dziesięciolecia doświadczenia z klientami w praktycznie każdej branży, które możemy wykorzystać w Manufacturing-X.

Od IEC 61406, IEC 63278, VDI 2770, IEC 62264 lub IEC 62890 do wiedzy w zakresie ochrony przeciwwybuchowej i bezpieczeństwa funkcjonalnego — nasz wkład w Manufacturing-X opiera się na głębokim zrozumieniu różnych przepisów i norm.

Powłoka zarządzania zasobami (AAS)

Jesteśmy przekonani, że realizacja międzyfirmowej i międzybranżowej przestrzeni danych, takiej jak Manufacturing-X, wymaga znormalizowanych wirtualnych reprezentacji wszystkich fizycznych lub cyfrowych aktywów w łańcuchach wartości. Z tego powodu uważamy, że Powłoka zarządzania zasobami (AAS) jest najbardziej przyszłościowym i obiecującym podejściem do wdrażania cyfrowych bliźniaków w rozumieniu Przemysłu 4.0: Jej bezpieczny, znormalizowany i czytelny dla maszyn format umożliwia współdziałanie rozwiązań różnych dostawców. To sprawia, że jest to kluczowe narzędzie do wdrażania cyfrowych tablic znamionowych, cyfrowych paszportów produktów lub zdecentralizowanych rejestrów.

Koncepcje

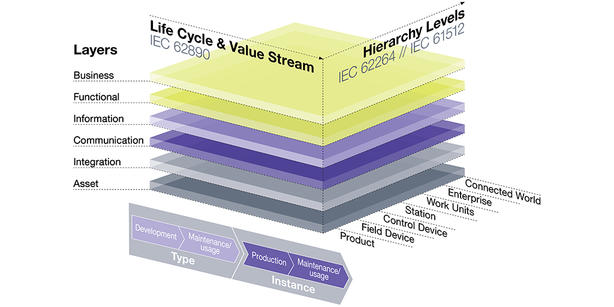

Referencyjny model architektury Przemysłu 4.0 (RAMI 4.0)

Współpraca cyfrowa w ekosystemie danych Manufacturing-X wymaga standardów i struktur regulujących przepływ danych. Firma Pepperl+Fuchs odegrała kluczową rolę w rozwoju modelu RAMI 4.0, który wyznacza jasną ścieżkę dla cyfrowej przyszłości przemysłu i systemów produkcyjnych. Jako mapa 3D stanowi on podstawę do opracowania i wdrożenia koncepcji Przemysłu 4.0, opisując komunikację pomiędzy zarówno prostymi komponentami, takimi jak urządzenia terenowe, jak i całymi fabrykami. Stworzone w ten sposób ramy stanowią wytyczne dla dostosowania wielu jednoczesnych działań Przemysłu 4.0 i są centralnym punktem odniesienia dla naszych działań w ramach inicjatywy Manufacturing-X.

Technologie

Technologie identyfikacji jako podstawa przestrzeni danych

Zaawansowana technologia czujników, która niezawodnie obsługuje zadania wzdłuż linii produkcyjnej, takie jak wykrywanie obiektów i pozycji, jest wykorzystywana jako podstawa do zautomatyzowanej kontroli procesów produkcyjnych. Jednak osiągnięcie kolejnego etapu rozwoju ekosystemu danych, takiego jak Manufacturing-X, nie polega tylko na zapewnieniu, że fizyczne aktywa produkcyjne, takie jak surowce, półprodukty i produkty końcowe, przechodzą proces produkcyjny bez komplikacji.

Spójna i znormalizowana reprezentacja („cyfrowy bliźniak”) tych obiektów w przestrzeni wirtualnej stanowi podstawę dla wyższego stopnia przejrzystości i odporności łańcucha dostaw, a także dalszego cyfrowego tworzenia wartości. Aby połączyć się z tymi cyfrowymi bliźniakami, wszystkie zasoby fizyczne muszą być opatrzone unikalnymi identyfikatorami, które mogą być stosowane bezpośrednio do obiektów przy użyciu różnych symboli kodu czytelnego optycznie (np. kodów kreskowych, kodów matrycy danych, kodów QR) lub w postaci znaczników RFID.

Omlox ułatwia obsługę dynamiki powiązań pomiędzy zakładami

Jeśli technologie identyfikacji stanowią podstawę przestrzeni danych Manufacturing-X, omlox wprowadza dynamikę: Ten niedawno opublikowany, otwarty i interoperacyjny standard lokalizacji przemysłowej wspiera dalszą transformację w kierunku w pełni zdigitalizowanych procesów niewymagających komunikacji papierowej. Po raz pierwszy oferuje on interoperacyjność typu plug-and-play w różnych technologiach, w tym UWB, Wi-Fi, GPS, 5G, RFID, a także Bluetooth. Połączenie wszystkich tych technologii w ramach omlox tworzy całkowicie ciągły przepływ informacji, który rozciąga się daleko poza drzwi fabryki w sposób, który nigdy wcześniej nie był możliwy do zrealizowania.

Na przykład ciężarówki wyposażone w urządzenia do odczytu/zapisu RFID, które zostały zmodyfikowane w celu spełnienia standardu omlox, mogą bezpośrednio podczas transportu wyszukiwać status i lokalizację określonych towarów za pośrednictwem GSM i 5G. Informacje te zwiększają przejrzystość i odporność łańcuchów dostaw: Po przekazaniu informacji do systemów oprogramowania wyższego szczebla, takich jak ERP i MES, rozwiązanie to umożliwia reagowanie na potencjalne opóźnienia w transporcie i dostosowanie procesów produkcyjnych.

Zwiększenie ilości danych w przemyśle przetwórczym

Ponadto wizją Manufacturing-X jest objęcie branży przetwórczej i spełnienie specjalnych warunków, których ten proces wymaga. Z jednej strony wymiary instalacji i związane z nimi długie ścieżki kablowe stanowią wyzwanie dla przesyłania większych ilości danych.

Z drugiej strony, przemysł ten ma specyficzne wymagania w zakresie elektrycznej ochrony przeciwwybuchowej, które muszą być przestrzegane przez cały czas. Równoważenie tych warunków jest jednak obszarem o dużym potencjale, a wyzwaniu temu można sprostać dzięki inteligentnemu wykorzystaniu różnych technologii infrastrukturalnych i inteligentnych urządzeń komunikacyjnych.

Cyfrowy dostęp do informacji o produkcie

Elektryczne zabezpieczenie przeciwwybuchowe miało również poważny wpływ na obecną definicję cyfrowej tabliczki znamionowej lub „łącza identyfikacyjnego”: Wymóg, aby doprowadzić do tego, żeby prawnie określone oznaczenia urządzeń, które stają się coraz bardziej złożone, były wykrywalne elektronicznie, ostatecznie doprowadził do opracowania normy IEC 61406, która obejmuje również obszary inne niż niebezpieczne. Znormalizowany identyfikator poziomu wystąpienia, np. unikatowy identyfikator dla każdego indywidualnego numeru seryjnego, umożliwia powiązanie informacji producenta, takich jak plany konserwacji i serwisowania, z wystąpieniami produktu.

W ten sposób za pomocą odpowiednich systemów można szybko i łatwo zidentyfikować poszczególne podzespoły w zakładzie przy użyciu urządzeń przenośnych. Wymagane informacje można uzyskać w dowolnym miejscu i czasie, na wszystkich poziomach procesu i w całym cyklu życia produktu — tworzy to kolejną ważną ścieżkę komunikacji w cyfrowej przestrzeni danych Manufacturing-X.

Narzędzie przyspieszające wymianę informacji

Od momentu wprowadzenia nowej dyrektywy UE w sprawie sprawozdawczości w zakresie zrównoważonego rozwoju przedsiębiorstw (CSRD) oraz przepisów dotyczących łańcucha dostaw i wymogów dotyczących cyfrowych paszportów produktów, wydajna infrastruktura komunikacyjna stała się ważniejsza niż kiedykolwiek. Stworzenie tej infrastruktury w firmach produkcyjnych jest zadaniem, które zobowiązała się zrealizować firma Neoception, spółka zależna Pepperl+Fuchs: Infrastruktura cyfrowego bliźnika Neoception® to innowacyjne rozwiązanie zapewniające płynną i wydajną komunikację w całym łańcuchu dostaw.

Rozwiązanie to pomaga firmom wypracować dokładne i rzetelne mechanizmy raportowania zgodnie ze standardami platformy przemysłu 4.0, dzięki czemu mogą sprostać obecnym oczekiwaniom co do odpowiedzialnych i zrównoważonych praktyk działania. Neoception od dawna jest członkiem organizacji normalizacyjnych i intensywnie współpracuje z partnerami takimi jak VDI/VDE, ECLASS i IDTA — działania te stanowią podstawę stworzonej technologii.

Kontakt

Więcej informacji

Więcej informacji

- Manufacturing-X at Plattform Industrie 4.0 Oświadczenie misji Plattform Industrie 4.0 w sprawie celów i planowanych osiągnięć inicjatywy.

- Neoception Odwiedź stronę internetową firmy Pepperl+Fuchs, spółki zależnej IIoT firmy Neoception.

+48 22 256 9770

+48 22 256 9770