Vérification de la position du trou pilote dans le formage de métaux

Les détecteurs de proximité inductifs empêchent le mauvais estampillage des pièces en raison d'une alimentation incorrecte du matériau

Application

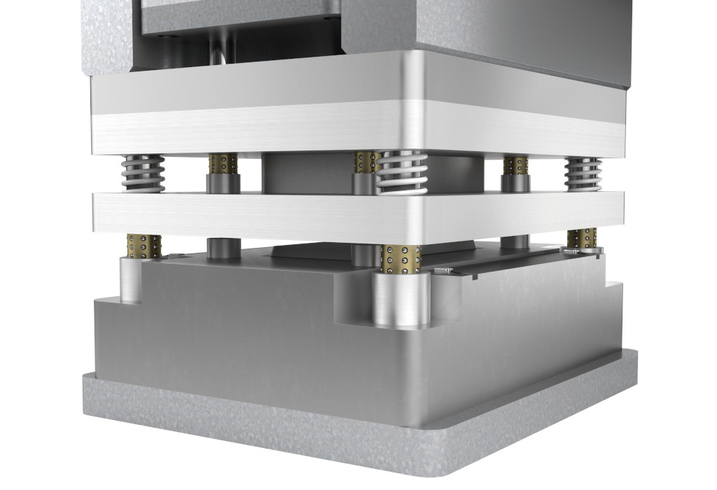

Des trous de guidage pré-perforés à espacement régulier garantissent que les bandes de métal sont correctement alimentées et alignées dans la matrice. Si un trou de guidage n'est pas correctement positionné, les détecteurs de proximité inductifs protègent le processus de formage en arrêtant la presse avant que la course descendante n'atteigne un point critique.

Objectif

Les trous doivent être alignés avec précision pour que les pièces estampillées soient bien formées. Des temps de réponse rapides du détecteur et une précision élevée sont nécessaires pour éviter les problèmes de qualité indésirables associés à des pièces mal estampillées.

The Solution

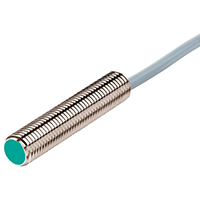

NBB2-8GM30-E3 inductive proximity sensor

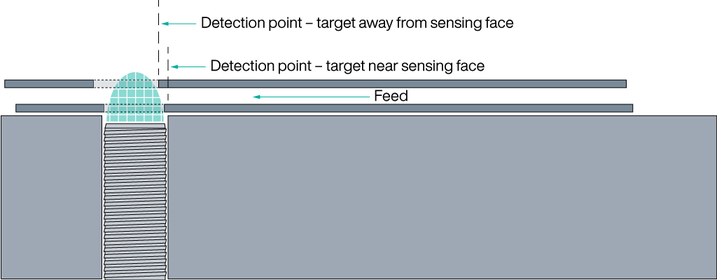

Inductive proximity sensors such as the NBB2-8GM30-E3 monitor a metal strip’s progression through a die by detecting pilot holes. Embedded in the die, the sensors ensure that the part is correctly positioned at each step of the forming process. The sensor logic is often “normally-closed” and provides a positive signal to the controller to initiate bends, cuts or punches when the hole is detected. Note—direct hole detection can be tricky as the sensing field is conical. If the fed strip has loose vertical tolerances, the sensor’s detection point will vary slightly. See Fig. 1.

Fig. 1

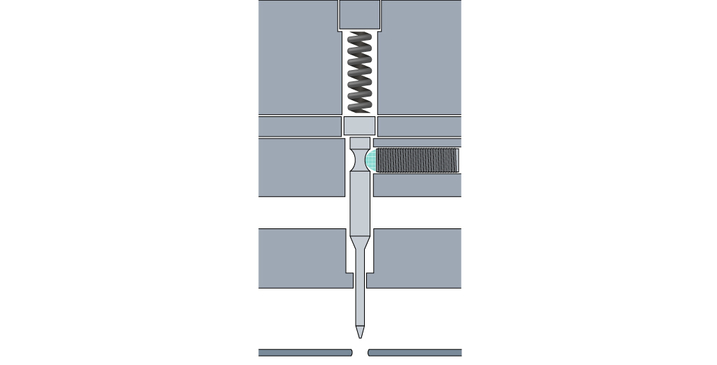

Le contrôle des goupilles pilotes à ressort et à encoches situées dans la matrice supérieure est une alternative à la détection directe des trous de guidage. Voir Fig. 2.

Fig. 2

Lorsque l'alimentation est courte ou longue, la goupille pilote heurte la tôle lors de la course descendante et est comprimée vers le haut. En détectant la transition entre l'encoche et le métal, le détecteur inductif arrête la presse avant qu'une erreur d'estampillage ne se produise. Une fois de plus, une sortie de commutation « normalement fermée » est utilisée ; ce n'est qu'en cas de défaut que le détecteur interrompt le processus et arrête la presse. La commutation « normalement fermée » présente également l'avantage de pouvoir indiquer la perte de puissance du détecteur. Si l'alimentation du détecteur est interrompue discrètement, il n'y a pas de risque que le processus d'alimentation se poursuive sans surveillance. Les connexions coupées ou desserrées arrêtent automatiquement la presse de la même manière que lorsqu'un problème d'alimentation est détecté.

Caractéristiques techniques

- Plage de température de fonctionnement étendue -40... +85 °C

- Augmentation de la distance de fonctionnement : 2 mm (encastré)

- Tension de service : 5 ... 30 V

- Type de sortie : PNP

- Protégé contre l'inversion de polarité

- Fréquence de commutation : 0 ... 6 000 Hz

Avantages

L'utilisation d'un détecteur de proximité inductif pour vérifier la position des trous de guidage dans les applications d'emboutissage de métal empêche les pièces mal estampillées et réduit les temps d'arrêt imprévus.

En bref

- Les détecteurs inductifs surveillent la progression d'une bande métallique à travers une matrice

- Les détecteurs garantissent une position correcte de la pièce à chaque étape du processus de formage

- La logique du détecteur « normalement fermé » fournit un signal positif au contrôleur pour lancer le processus spécifié

+33 1 60921300

+33 1 60921300