La rivoluzione dell'IIoT

Tecnologie e soluzioni sofisticate per applicazioni Industry 4.0

NOVITÀ! Starter kit IIoT

Collega al cloud i sensori da pavimento, e inizia la trasformazione digitale del tuo impianto!

Con il nuovo starter kit IIoT e i master IO-Link di Pepperl+Fuchs semplicissimi da utilizzare, visualizzare e analizzare facilmente i dati dei sensori diventa realtà. Scopri i vantaggi dell'IO-Link e la perfetta integrazione dei dati dei sensori IO-Link nella tua applicazione Industry 4.0.

Il kit include tra le altre cose:

- Un master IO-Link, (3) sensori IO-Link, uno switch Ethernet, un alimentatore, tag RFID e tutti i cavi necessari per iniziare

- Guida rapida per il collegamento di master IO-Link e dispositivi IO-Link

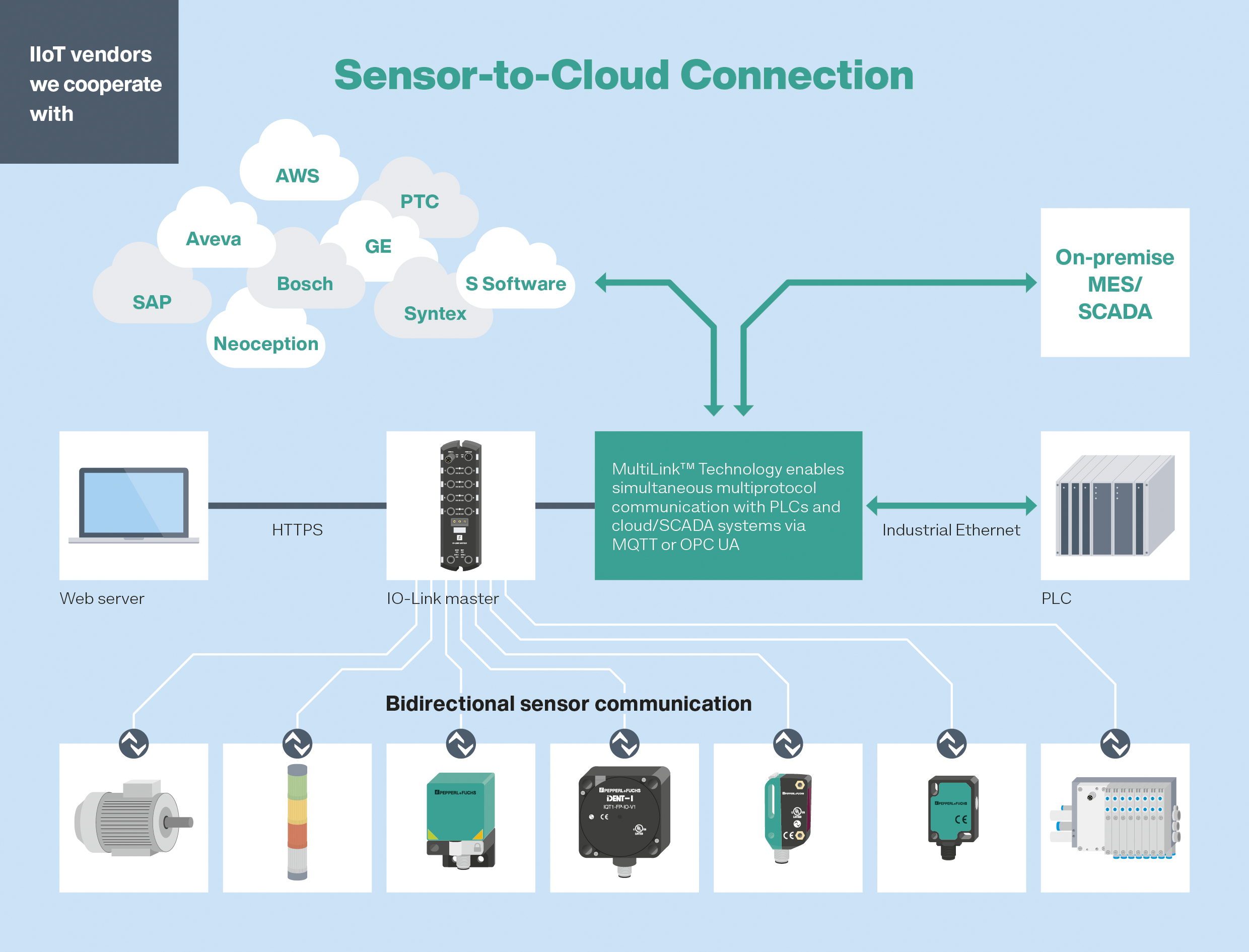

- Collegamento software per varie piattaforme come AWS, PTC, AVEVA

Collega il tuo dashboard software tramite OPC UA o MQTT per una facile interpretazione dei dati in tempo reale e inizia subito la trasformazione digitale dei tuoi impianti con il nuovo starter kit IIoT di Pepperl+Fuchs!

L'Industrial Internet of Things (IIoT) può usufruire delle informazioni sui sensori più complete possibili a livello di campo. In qualità di specialista e pioniere nel campo dell'automazione industriale e di processo, Pepperl+Fuchs ha riconosciuto questo prodotto subito e si è dedicata alla quarta rivoluzione industriale con una risorsa completamente innovativa dal nome "Sensorik4.0®".

Oggi offriamo soluzioni end-to-end per trasferire senza problemi le preziose informazioni dalle macchine e dagli impianti a un'ampia gamma di sistemi software. Utilizza i dati potenziali relativi a stato, posizione e disponibilità, ottimizza i processi e risparmia le risorse. Questo sito Web mostra come implementare tutto questo con la nostra collaborazione.

Dai un'occhiata e non esitare a contattarci per avere una visione chiara della tua applicazione Industry 4.0. I nostri esperti saranno lieti di risponderti!

Sensorik4.0®—La rivoluzione dell'IIoT

Quattro strati per il tuo successo

2. Tecnologie

3. Componenti

4. Integrazione

1. Progettazione del sistema

Impianti, prodotti e sistemi sono sempre più collegati via rete. Ciò ha implicato uno sforzo maggiore per stabilire degli standard di comunicazione da macchina a macchina (M2M). Protocolli IIoT come OPC UA, MQTT e REST API rendono possibile questo tipo di comunicazione, nonché l'implementazione di sistemi ibridi costituiti da un PLC e un cloud.

Questa sezione presenta diverse applicazioni IIoT per mostrare in che modo il passaggio da applicazioni basate sul controllo ad applicazioni IIoT ibride o complete senza PLC superiore può avere successo.

Soluzioni IIoT ibride e complete

I master IO-Link delle serie ICE2 e ICE3 costituiscono la base delle applicazioni IoT ibride e complete. Lukas Pogoda, esperto di comunicazione industriale, mostra le differenze e le funzionalità delle soluzioni IIoT ibride e complete facendo vari esempi. Inoltre, spiega il ruolo svolto dai master IO-Link di Pepperl+Fuchs.

Tre applicazioni IIoT

Le animazioni mostrano tre applicazioni IIoT specifiche per i clienti realizzate con i componenti Pepperl+Fuchs. L'assemblaggio finale di una linea di produzione automobilistica, la gestione intelligente dei rifiuti e un sistema di sensori per il rilevamento delle perdite in botti di vino e whiskey.

Demonstrator IIoT

Una "macchina trasparente" come Demonstrator IIoT mostra come è facile trasferire i dati da un'ampia gamma di sensori Pepperl+Fuchs dal livello di campo al cloud. Una volta trasferiti, i dati aggregati del sensore vengono visualizzati in un dashboard per generare ad esempio, allarmi basati sullo stato. Pepperl+Fuchs sarà lieta di assisterti nella pianificazione e nella scelta dei componenti, dell'infrastruttura e del software appropriati per la tua soluzione IIoT.

La "macchina trasparente"

Nel video, Lukas Pogoda e Jörg Nagel presentano i componenti della "macchina trasparente", costituita dall'hardware Pepperl+Fuchs e dal software Neoception. Qui imparerai come i dati del sensore possono essere trasferiti su cloud, visualizzati e analizzati.

2. Tecnologie

Sentiamo in giro parole come Industry 4.0, IIoT, smart factories e smart device. Il concetto principale di questa nuova era tecnologica è la connettività di ogni dispositivo. Ciò significa che dovrebbero comunicare in modo indipendente dal fornitore, standardizzato, scalabile, predisposto per IT e OT, interoperabile, e sicuro. Ciò è possibile solo utilizzando protocolli di comunicazione IIoT intelligenti come OPC UA, MQTT o REST API.

Questo white paper confronta i diversi protocolli di comunicazione basati su TCP che si sono fatti strada fino a diventare indispensabili per IIoT e Industry 4.0.

La nostra esperienza copre un'ampia gamma di tecnologie e standard di comunicazione diversi. Questa diversità ci consente di soddisfare qualsiasi requisito di applicazione.

Descrizione dei protocolli OPC UA, MQTT e REST API

In questo video, Lukas Pogoda prende in esame i protocolli IIoT OPC UA, MQTT e REST API, mostrando i vantaggi e gli svantaggi di ciascun protocollo e la soluzione più adatta per ciascuna applicazione.

Intervista: Protocolli di comunicazione industriale per IIoT

I protocolli IIoT sono tanto diversi quanto l'applicazione. Scopri di più sui diversi protocolli IIoT e su come Pepperl+Fuchs risponde ai requisiti in costante evoluzione in questa intervista con Sebastian Stöber, R&D Team leader di Pepperl+Fuchs.

NEW! AWS Partner Qualified IO-Link Masters

Publishing process and status data from sensors to cloud applications in manufacturing plants is one of the key requirements for the IIoT and Industry 4.0 principles. With the official qualification of the ICE2 and ICE3 IO-Link masters as “AWS Partner Devices”, Pepperl+Fuchs is offering users in the AWS ecosystem access to a broad portfolio of sensors for their predictive maintenance and condition monitoring applications.

These fieldbus modules not only support real-time fieldbus protocols (Ethernet/IP or PROFINET) for the connection to deterministically operating industrial controllers, but also offer a completely web-based configuration concept and OPC UA, MQTT and REST API communication. This makes it possible for users without knowledge of fieldbus systems and PLC programming to implement stand-alone applications quickly and easily.

Thanks to the multilink technology, hybrid approaches can be implemented, in which the PLC runs time-critical processes and aggregated status data is transmitted in parallel via OPC UA or MQTT to AWS-hosted systems (e.g. by GE Digital or by Syntax).

3. Componenti

Alcuni dei nostri più recenti sviluppi

In qualità di leader di mercato per la tecnologia di automazione industriale, Pepperl+Fuchs offre un'ampia gamma di sensori adatti a Industry 4.0, componenti per interfaccia e persino dispositivi mobili.

Dai un'occhiata ad alcuni dei più recenti sviluppi della nostra gamma:

4. Integrazione

La convergenza IT/OT diventa realtà nelle applicazioni in cui i nostri prodotti dedicati vengono utilizzati per implementare le tecnologie Industry 4.0. Il supporto di protocolli e interfacce standardizzati e di connettori software integrati consentono un'integrazione perfettanelle strutture e nelle piattaforme IT esistenti. I servizi basati su software forniti dai nostri partner IT creano valore aggiunto per i nostri clienti.

Fornitori di software IIoT con cui collaboriamo…

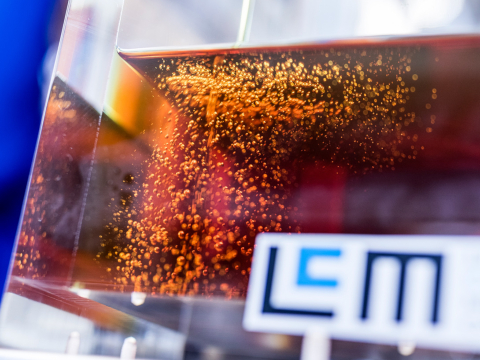

Il consumo energetico di una pressa idraulica può costare ai produttori diverse migliaia di euro all'anno. Una quantità significativa di energia viene utilizzata durante la pressione statica dei componenti sinterizzati. LCM GmbH ha sviluppato un sistema in grado di risolvere questo problema. Hanno combinato i sensori e i componenti dell'infrastruttura di Pepperl+Fuchs per creare un approccio idraulico digitale.

Maggiori informazioni

Insieme ai suoi partner SAP e Smart City Solutions, Pepperl+Fuchs ha sviluppato una soluzione personalizzata che utilizza la tecnologia a ultrasuoni e LoRaWAN® per consentire lo svuotamento intelligente e su richiesta dei contenitori per lo smaltimento dei rifiuti nella città di Heidelberg, in Germania.

Maggiori informazioni

Gli specialisti dell'automazione Staudinger utilizzano i sistemi di telecamere adatti a SIL 3/PL e di Pepperl+Fuchs per tenere i loro avanzati veicoli a guida automatica in sicurezza. Ciò consente all'azienda di fornire ai clienti una soluzione completa che include la tecnologia di controllo e guida insieme al veicolo stesso.

Maggiori informazioniContattaci

Hai domande sulle soluzioni Sensorik4.0® di Pepperl+Fuchs? Desideri ricevere maggiori informazioni? Siamo a tua disposizione! Compila il modulo con i dati richiesti per inviarci un messaggio.

Downloads

Downloads

+39 039 69599 1

+39 039 69599 1