Control y monitorización de helio líquido en Deutsches Elektronen-Synchrotron

La tecnología de bus de campo garantiza la máxima disponibilidad del sistema de refrigeración

La aplicación

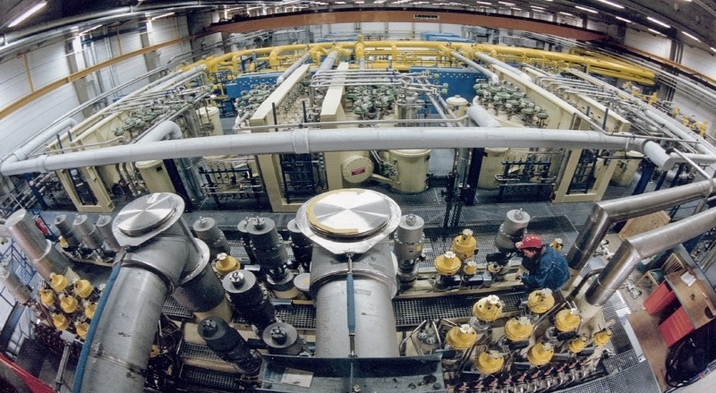

El Deutsches Elektronen-Synchrotron (DESY) es uno de los principales laboratorios de aceleración de partículas del mundo y, gracias al acelerador lineal XFEL del que dispone, ofrece una capacidad de investigación inigualable. En esta planta se generan destellos de rayos X que permiten observar en tiempo real los procesos que tienen lugar en el nanomundo. Estos destellos de luz son mil millones de veces más ricos en energía que las fuentes de rayos X convencionales y se generan mediante el uso de imanes superconductores. Las temperaturas extremadamente bajas que se necesitan para manejar estos imanes se obtienen utilizando helio líquido. Las características de fluidez específicas del helio superfluido proporcionan la capacidad de refrigeración necesaria para que el acelerador de partículas XFEL alcance el máximo rendimiento. Este estado de agregación se produce a una temperatura de dos grados Kelvin. Con el fin de producir helio superfluido en cantidades suficientes, los operadores del centro de investigación DESY necesitaban aumentar el rendimiento de la planta criogénica.

El objetivo

La planta criogénica del XFEL europeo funciona de forma ininterrumpida las 24 horas del día y los 365 días del año. Para aumentar el rendimiento del sistema de refrigeración, se tenía que mantener el nivel de disponibilidad de más del 99 % alcanzado en el pasado, ya que cualquier parada imprevista daría lugar a la inactividad del acelerador de partículas durante varias horas. El alto nivel de utilización significa que la reprogramación de cualquier experimento científico podría llevar varios meses. Esto tendría unas consecuencias catastróficas tanto para los científicos como para las investigaciones que se llevan a cabo en estas instalaciones de Alemania. Una evaluación de las estadísticas de averías basadas en años de funcionamiento reveló que la mejora de la disponibilidad del sistema de control de procesos tendría un impacto positivo en la disponibilidad general de la planta.

La solución

Tecnología de bus de campo

Los instrumentos de proceso se conectan al Sistema de control industrial y de física experimental (EPICS) a través de la tecnología de bus de campo. El operador recibe los mensajes de funcionamiento y las actualizaciones del estado del sistema a través del EPICS. El acoplador de segmento 3 (SK3) integra válvulas, transmisores de presión y transmisores de caudal (todos ellos equipados con la tecnología PROFIBUS PA) en el controlador de E/S (IOC) para formar una red. Todos los componentes necesarios para la automatización (IOC, fuente de alimentación, SK3, y cable de fibra óptica en forma de doble anillo) tienen un diseño redundante. La instalación de bus de campo PROFIBUS PA se supervisa de forma continua mediante el módulo de diagnóstico avanzado (ADM) FieldConnex®.

La topología de tronco y rama se utiliza para las aplicaciones PROFIBUS PA: Con esta topología, los dispositivos de campo se conectan a los protectores de segmento instalados en el campo por medio de ramas cortas. La protección contra cortocircuitos integrada protege la comunicación durante las operaciones normales. Las alarmas y los mensajes de diagnóstico detallados se notifican a un sistema independiente a través de una conexión maestra PROFIBUS (clase II). Los diagnósticos de los instrumentos y de la propia capa física permiten al personal de mantenimiento supervisar la planta y realizar el mantenimiento a demanda. Esto garantiza el nivel más alto de disponibilidad del sistema de refrigeración. Las tareas de parametrización remota de todos los instrumentos y de puesta en marcha resultaron particularmente eficaces con un coste y una cantidad de personal mínimos, a pesar de las considerables limitaciones de tiempo.

Las ventajas

En el pasado, el uso de PROFIBUS DP para controlar la planta criogénica del centro DESY resultó beneficioso en varias ocasiones. El proceso de documentación es muy sencillo y se realiza, por ejemplo, utilizando Excel o Visio. Gracias a la actualización de la planta con la tecnología PROFIBUS PA, los instrumentos de proceso son ahora tan fáciles de manejar como los compresores y controles de motor. La capacidad de configurar todos los instrumentos de forma remota permite que el personal ahorre un tiempo y esfuerzo considerables a la hora de instalar y poner en marcha los instrumentos. Además, la comprobación que realiza el ADM muestra que el sistema es resistente y que funciona correctamente. Por supuesto, DESY valora las excelentes capacidades de diagnóstico del protocolo de bus de campo. Estas capacidades de diagnóstico ayudan a localizar los errores del sistema en una fase temprana y garantizan la máxima disponibilidad de la planta al permitir un método de mantenimiento predictivo. Sin embargo, la mayor ventaja para el instituto de investigación es sin duda la fiabilidad de PROFIBUS.

Características principales

- El centro Deutsches Elektronen-Synchrotron (DESY) utiliza la tecnología PROFIBUS DP y PA

- Los sistemas PROFIBUS PA con componentes de la infraestructura FieldConnex® ofrecen una impresionante facilidad de uso y fiabilidad

- Las capacidades de diagnóstico del protocolo de bus de campo garantizan la máxima disponibilidad de la planta

+49 621 776-0

+49 621 776-0