Machine-Readable Identification

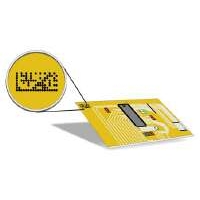

Etiquetas legibles con máquina en conjunto de placa de circuitos electrónica con data matrix ECC 200

Códigos data matrix que se muestran en una placa de circuitos electrónicos

Introducción

Como en prácticamente todos los procesos de producción, la cuestión de una identificación y seguimiento de producto únicos surge durante la fabricación de placas de circuitos electrónicos. Hasta hoy, hemos utilizado códigos de barras como código 39 o código 128. El desarrollo técnico y los requisitos de gestión de la calidad da lugar casi de modo inevitable a tendencias que listaremos a continuación:

- La cantidad de datos aumenta, ya que debe efectuarse un seguimiento de más productos con diversos procesos de acabado

- Las placas de circuitos pasan a ser más pequeñas y la densidad de ajuste es mayor

- El espacio disponible para la codificación pasa a ser más reducido

- Los costes de la etiqueta deben reducirse

En particular, los primeros tres puntos requieren un método de etiquetado con una densidad de información sustancialmente superior. El desarrollo de los códigos bidimensionales (códigos 2D) que comenzó a finales de la década de 1980 en EE. UU. creó posibilidades en esta área que permitieron la "cuadratura del círculo", así como el cumplimiento de los cuatro requisitos para convertirse en un objetivo realista.

Los estándares crean claridad y fiabilidad

En la década de 1990 la creatividad no conocía límites, y ya existían más de treinta simbologías distintas. Al mismo tiempo, la realización mostró que ni el usuario ni el fabricante del equipo técnico esencial (impresoras, equipo de lectura, software, etc.) serían capaces de lidiar con esta gran variedad. Para crear claridad y fiabilidad, los comités de estandarización iniciaron la creación de una "Norma" entre estas simbologías 2D. Desde hace unos dos años no se han llevado a cabo más actividades en este campo a escala nacional. Ahora se encargan de ello los tres grupos de trabajo de la Organización Internacional de Estandarización (ISO/IEC JTC 1/SC3, WG 1-3). Un trabajo de campo significativo ha creado grupos de trabajo nacionales como, por ejemplo, el comité de normalización de tecnologías de la información N1 31 en DIN (Alemania).

De barras a puntos: data matrix ECC 200

Uno de los principales códigos es, sin duda, data matrix. Actualmente, esta simbología es la primera opción para etiquetas legibles con máquina en piezas pequeñas. No solo es inminente la publicación del DIS 16022 (Borrador del estándar internacional) sino que, mientras tanto, diversas organizaciones han recomendado data matrix (grupo de acción industrial de la automoción AIAG, asociación del sector de la electrónica EIA, SEMI y EDIFICE).

Las ventajas de data matrix son obvias:

- Mayor densidad de datos = Menor necesidad de espacio

- Virtualmente cualquier tamaño de símbolo (escalabilidad) permite la adaptación para varios usos

- Adecuado para casi todos los procesos de impresión (desde offset, pasando por la transferencia térmica hasta el marcaje directo mediante inyección de tinta o láser)

- Legibilidad incluso con bajo contraste

- Legibilidad a una orientación de 360 grados sin equipo especial

- Los datos alfanuméricos y, con ello, la configuración de datos específicos del cliente son codificables

- Posibilidad de transferencia de datos electrónica

- Alta fiabilidad de lectura debido a la detección de errores y corrección automática

Es especialmente esta alta flexibilidad, combinada con el escaso espacio necesario, lo que ha atraído el interés de numerosos fabricantes de electrónica. En este campo, dos procesos compiten entre sí por la creación del código, es decir, los procesos de etiquetado e inscripción directa (con inyección de tinta y láser).

Solo queda una pregunta = ¿Etiquetar o inscribir directamente?

Durante mucho tiempo, la etiqueta era el portacódigo utilizado. Sin embargo, la estructura de data matrix (es decir, la estructura en forma de celdas individuales) también convirtió a la implantación del proceso de marcación directa en la elección más obvia. La implantación de la inscripción con impresoras de inyección de tinta y láser es ejemplar. Ambos procesos tienen claramente ventajas y desventajas. Los argumentos esenciales se han listado en la tabla siguiente. El diagrama muestra que la impresión con transferencia térmica en una etiqueta no supone un problema directo; no obstante, supone una gran necesidad de espacio y costes más altos. Con impresión directa de inyección de tinta y grabado láser, existen diversas condiciones a tener en cuenta que son decisivas en el éxito o error práctico.

| Transferencia térmica | Inyección de tinta | Grabado láser | |

Calidad de impresión a - Proporción de símbolos | de buena a muy buena | limitada | buena |

| b - Contraste | de bueno a muy bueno | depende del

fondo, es decir, de la capa base | depende del material, es decir, del proceso |

| Cantidad de datos | flexible | restringida | restringida |

| Posicionamiento | flexible a la vez que independiente de | depende de la capa base | depende de la capa base |

| Requisitos de espacio | depende del tamaño de la etiqueta | pequeño | pequeño |

| Costes | coste de las etiquetas | bajo | bajo |

Respetar o no respetar la norma, esa es la cuestión.

En su representación gráfica, el código data matrix está constituido por 3 partes, cada una de ellas con una función específica.

Patrón de búsqueda

Define la posición espacial de los códigos y el tamaño total, y permite el reconocimiento de una posible distorsión.

Dicta la densidad de las celdas de datos dentro de la matriz de código.

Zona de datos

Contiene los datos, presenta un proceso de corrección de errores que reconoce los fallos con ciertas limitaciones y los elimina.

El patrón de búsqueda y el patrón alterno están determinados en primer lugar por su función. Si aparecen problemas en este ámbito, no podrá leerse el código. Si se siguen los requisitos estándar, la forma en L del patrón de búsqueda debe formarse a partir de dos líneas rectas conectadas con bordes bien definidos y una anchura también definida. El patrón alterno debería crearse a partir de celdas discretas dispuestas en una cuadrícula de 50-50 (desde el espacio vacío a la celda).

Mantenimiento del requisito mínimo como garantía de éxito

La impresión de inyección de tinta debería mostrarse del modo siguiente, como ejemplos de qué desviaciones pueden producirse en la práctica.

Desconexiones: los bordes se crean a partir de elementos semicirculares no situados en línea recta.

Los puntos individuales crean una onda, y faltarán por completo algunos puntos individuales.

Zona de datos

Las celdas individuales se desvían claramente del centro de la cuadrícula. Ya no existe lógica en su disposición, con las posiciones exactamente en el centro entre dos puntos centrales. Inicia la corrección de errores.

Los métodos de evaluación mejorados han asegurado que se generen símbolos de data matrix que puedan leerse. No obstante, es notable que la corrección de errores garantice la legibilidad y la fiabilidad de la lectura incluso cuando los códigos están alterados por la suciedad del exterior o por la limpieza. Pero se necesita una buena proporción de esta reserva; para poder descodificar un símbolo, debe mejorarse definitivamente el equipo de lectura durante el proceso. Ese es el motivo por el que deben definirse los requisitos mínimos que garantizan el mantenimiento de la reserva de una función.

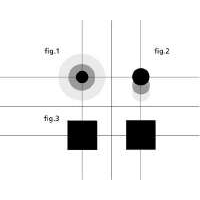

El diagrama muestra el problema. Hace referencia a la zona que contiene una celda. Si esta zona es muy pequeña, quedará fuera de la detección del sensor. Si es demasiado grande, es posible que se establezca como "1" una celda vecina. En ambos casos se produce un error de sustitución.

En la figura 2 vemos la "migración" de un punto de código desde el centro. En un caso extremo, el punto queda exactamente en el medio, entre dos centros. A continuación, ya no es posible disponer este punto de forma lógica en una posición específica de la matriz.

Las celdas cuadradas esbozadas debajo (figura 3) son típicas e ideales. Tomamos este modelo como referencia. Si la celda aparece como un punto en lugar de un cuadrado, por norma, la zona es menor. Si los puntos tienen un diámetro igual a la longitud de los bordes del cuadrado, el área es aprox. un 20 % menor. Esto es tolerable. En cuanto a la "migración" desde el centro, no deberá superarse un valor máximo de 25 %. Tras ellos, en vista de todas las demás tolerancias, no se puede continuar garantizando una disposición lógicamente correcta. La redacción de las Normas de calidad de impresión de símbolos continúa en curso en el grupo de trabajo ISO SC 31 WG 3. Hasta finales de 1999 podrían formularse sugerencias concretas.

+49 621 776-0

+49 621 776-0