O PMI104-F90-IU V1 garante a detecção de posição confiável na produção de tubos

O sistema de posicionamento regula a velocidade de alimentação das chapas metálicas

A aplicação

São necessárias máquinas especiais para fabricar grandes tubos laminados para instalações sanitárias e de aquecimento. Durante o processo de fabricação, essas máquinas primeiro inserem uma chapa metálica de uma bobina em uma extrusora usando um loop de alimentação para moldá-la a frio. Em seguida, a chapa é soldada por pressão ou fusão para formar o tubo acabado e cortada no comprimento, nos intervalos apropriados.

O objetivo

A velocidade de alimentação da chapa metálica precisa ser regulada. O objetivo é evitar que as forças de tração sejam muito altas e muito baixas, o que poderia rasgar a chapa ou interromper o processo. Em ambos os casos, a máquina ficaria inativa por um tempo. Os sensores utilizados devem, portanto, assegurar uma medição confiável da posição, o que garante uma operação sem manutenção no processo de fabricação de tubos.

A solução

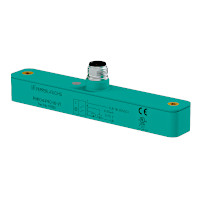

Sistema de medição analógico PMI104-F90-IU-V1

A velocidade de avanço é regulada usando o inovador sistema de medição analógico PMI104-F90-IU-V1. Quando a chapa metálica é inserida na extrusora, a posição do “braço” inserido no loop de alimentação muda. A extremidade do braço amortece os sistemas de bobina individuais do sistema de medição analógico de forma diferente. Isso produz um sinal que pode ser usado para ajustar continuamente a velocidade de avanço da chapa metálica.

Recursos Técnicos

- Comprimento de medição: 104 mm

- Tipo de saída: 1 saída de corrente: de 4 mA a 20 mA e 1 saída de tensão: de 0 V a 10 V

- Grau de proteção: IP67

- Temperatura ambiente: -25 °C … 70 °C

- Versões com IO-Link estão disponíveis (PMI*F90*IO*)

As vantagens

O sistema de medição analógico PMI104-F90-IU-V1 pode ser montado de forma flexível e é perfeitamente adequado para detecção de posição sem contato com um elevado grau de precisão e resolução. Devido à ampla faixa de detecção e à conexão variável como saída de corrente ou tensão, o sistema pode ser adaptado de forma ideal para a aplicação. Não há necessidade de uma medição de referência ou de teach-in do valor inicial ou final antes do comissionamento.

Destaques:

- A detecção confiável da posição garante processos de produção livres de manutenção

- Sistema de medição sem contato e sem desgaste com alta precisão

- Conexão flexível devido ao sistema adequado para correntes analógicas e saída de tensão

- Amplo range de detecção

+55 11 4007 1448

+55 11 4007 1448