Technologia wizyjna w zastosowaniach składowania

Proste wywiercone otwory zapewniają idealne pozycjonowanie

Zastosowanie

Oglądanie automatycznego systemu magazynu wysokiego składowania jest zawsze fascynujące pod względem precyzji i dynamiki ruchów. Głównym wyzwaniem jest tutaj precyzyjne ustawienie układnicy przed odpowiednim przedziałem. Typowe stalowe konstrukcje i ramy używane w magazynach wysokiego składowania nie są absolutnie sztywnymi konstrukcjami, którymi wydają się być na pierwszy rzut oka. W rzeczywistości ich geometria w większym lub mniejszym stopniu podlega istotnym wahaniom. Wahania te wynikają z rozszerzalności cieplnej, zmiennych warunków obciążenia i takich czynników jak nacisk wiatru — a także z jakości i stabilności samej konstrukcji.

Cel

Aby zapewnić precyzję podczas zbliżania się do wymaganego przedziału, często stosuje się proces dwustopniowy obejmujący wstępne i precyzyjne pozycjonowanie zębatki: W pierwszym etapie zbliżenie się do celu następuje z dużą prędkością i niewielką dokładnością. W kolejnym etapie specjalistyczny system precyzyjnego pozycjonowania zapewnia wymagany poziom dokładności mierzonej w centymetrach i milimetrach. Tradycyjne systemy precyzyjnego pozycjonowania zębatki ustawiają się zgodnie z celami referencyjnymi, takimi jak odbłyśniki i metalowe znaczniki, które specjalnie do tego celu muszą być instalowane na każdej sekcji. Montaż, serwisowanie i czyszczenie tych celów referencyjnych pociągają za sobą koszty.

Rozwiązanie

Technologia wizyjna PHA

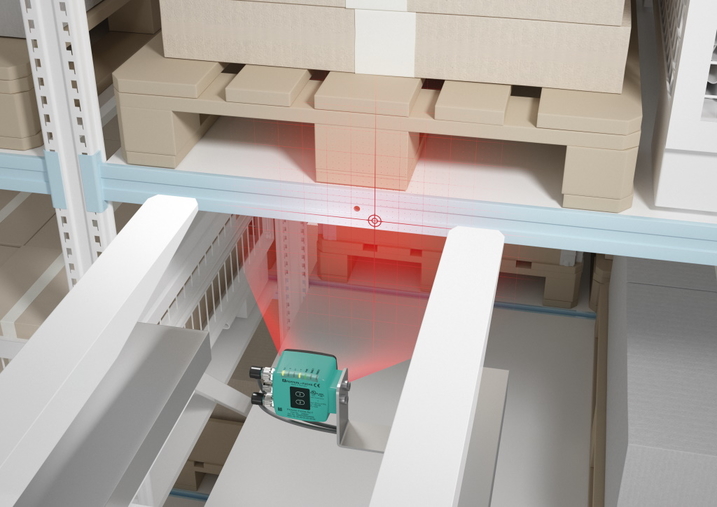

Oparte na technologii wizyjnej rozwiązanie firmy Pepperl+Fuchs dowodzi, że system ten może pracować przy niskich nakładach. Czujnik wizyjny został zaprojektowany specjalnie do precyzyjnego pozycjonowania zautomatyzowanych systemów składowania i pobierania. W tym celu czujnik wykorzystuje metodę, która jest równie prosta, co skuteczna. W każdej sekcji należy wywiercić otwór w stalowym profilu ramy, który będzie służyć jako punkt odniesienia. System pozycjonowania wstępnego musi jedynie być na tyle blisko celu, aby otwór referencyjny mieścił się w zakresie wykrywania czujnika, które wynosi do 120 × 150 mm. Gdy tylko PHA wykryje otwór, oblicza odchylenie pomiędzy pozycją docelową a obecną. Dotyczy to zarówno osi X, jak i Y, co oznacza, że nie jest już konieczne instalowanie oddzielnych urządzeń wykrywających dla każdego kierunku w układzie współrzędnych — inteligentny algorytm oceny technologii wizyjnej PHA wykonuje te zadania jednocześnie.

Rozwiązanie PHA zapewnia cztery wyjścia przełączające do przekazywania informacji o kierunku oraz interfejs Ethernet TCP/IP lub interfejs PROFINET. W przypadku pozycjonowania w oparciu o metodę przybliżenia, wyjścia przełączające współrzędnych -X, +X, -Y i +Y wskazują indywidualnie, w którym kwadrancie znajduje się wywiercony otwór. Informacja ta może być także używana w protokole PROFINET. Stany przełączenia tych czterech wyjść można rozpoznać po odpowiednich diodach LED, które są łatwo widoczne z góry oraz z przodu i z tyłu obudowy. Podczas kalibracji, przekazywania do eksploatacji i konserwacji instalator i personel serwisowy mogą natychmiast odczytać stan oraz działanie systemu precyzyjnego pozycjonowania zębatki.

Dane techniczne

- Wymiary: 70 × 70 × 51 mm

- Odległość robocza: Od 150 do 800 mm przy zakresie wykrywania od 80 × 100 mm do 120 × 150 mm

- Dokładność pomiaru w zakresie od ±0,1 mm do ±3 mm

- Częstotliwość pomiarów: 10 Hz

Zalety

System precyzyjnego pozycjonowania zębatki jest wyposażony w automatyczną regulację czasu ekspozycji, która kompensuje różnice w charakterystyce odbiciowej nowych, starych i zabrudzonych ram stelaży. Oświetlenie podczerwone w połączeniu z odpowiednim filtrem blokującym światło dzienne zapewnia niezawodną ochronę przed potencjalnymi awariami spowodowanymi przez światło otoczenia. Czujnik wizyjny w jednym kompaktowym urządzeniu łączy wszystkie niezbędne elementy systemu, takie jak kamera, oświetlenie podczerwone, algorytm ewaluacji i interfejsy.

Dzięki wysokiej niezawodności wykrywania, kompaktowemu, zintegrowanemu rozwiązaniu dla kierunków w osi X i Y oraz wygodnym interfejsom czujnik wizyjny nadaje się do magazynów wysokiego składowania o wszystkich możliwych rozmiarach oraz pozwala ograniczyć koszty instalacji, materiałów i konserwacji.

Najważniejsze informacje

- Automatyczne uczenie pozycji zębatki (na podstawie otworu)

- Korekcja kierunkowa za pomocą czterech wyjść cyfrowych lub wyjścia wymiaru korekcji dla połączenia magistrali fieldbus

- Kompletne rozwiązanie typu „dwa w jednym”: obsługa osi X i Y w jednym urządzeniu

- Potencjalne oszczędności w zakresie zakupów i montażu, ponieważ nie są wymagane żadne dodatkowe akcesoria, takie jak odbłyśniki

- Potencjalne oszczędności dzięki stalowej konstrukcji o większych tolerancjach

+48 22 256 9770

+48 22 256 9770