Folyékonyhélium-szabályozás és -felügyelet a Deutsches Elektronen-Synchrotron vállalatnál

A terepi busz maximalizálja a hűtőrendszer kategóriaelső rendelkezésre állását

Az alkalmazás

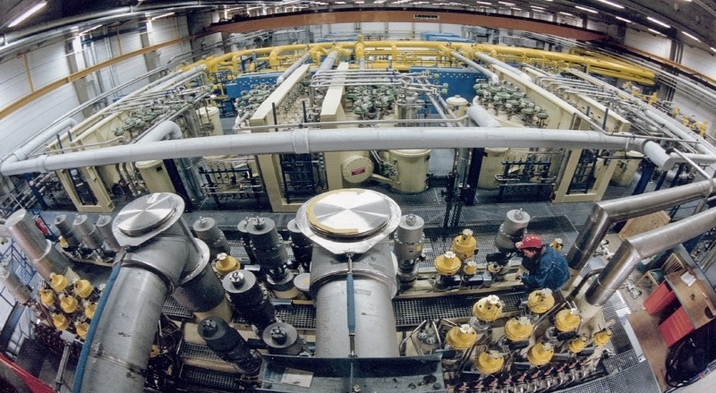

A Deutsches Elektronen-Synchrotron (DESY) intézetet a világ vezető részecskegyorsító laboratóriumai között tartják számon, és XFEL lineáris gyorsítója révén páratlan kutatási lehetőségeket rejt magában. Az intézetben röntgen fényvillanások segítségével valós időben képesek vizsgálni a nanotérben lezajló folyamatokat. Ezek a fényvillanások egymilliárdszor több energiával rendelkeznek, mint a hagyományos röntgenforrások, létrehozásukhoz pedig szupravezető mágneseket alkalmaznak. A mágnesek használatához szükséges rendkívül alacsony hőmérsékletet folyékony hélium segítségével érik el. Az XFEL részecskegyorsító csúcsteljesítményének eléréséhez szükséges hűtési teljesítményt a szuperfolyékony hélium különleges áramlási tulajdonságai biztosítják. Ez az aggregációs állapot 2,0 Kelvin hőmérsékleten következik be. Az elegendő mennyiségű szuperfolyékony hélium előállításához a DESY kutatóintézet szakképzett személyzetének javítania kellett a kriogén gyár teljesítményén.

A cél

Az európai XFEL kriogén gyár az év 365 napján, napi 24 órában folyamatosan üzemel. A hűtőrendszer teljesítményének feljavításához a múltban elért több mint 99%-os rendelkezésre állási szint fenntartására volt szükség, mivel bármilyen nem tervezett leállás a részecskegyorsító néhány órás kiesését eredményezné. A magas szintű kihasználtság miatt egy tudományos kísérlet átütemezése hónapokba is telhet. Ez mind a kutatókra, mind a németországi intézetben folyó kísérletekre nézve katasztrofális következményekkel járna. A több éves működés során rögzített meghibásodási statisztika elemzése kimutatta, hogy a folyamatvezérlő rendszer rendelkezésre állásának javítása pozitív módon befolyásolná a gyár általános rendelkezésre állását.

A megoldás

Terepibusz-technológia

A folyamatműszerek terepi busz technológián keresztül csatlakoznak a Kísérleti fizikai és ipari vezérlő rendszerhez (Experimental Physics and Industrial Control System, EPICS). Az operátorok az EPICS-en keresztül kapják meg az üzemeltetési és a rendszerállapottal kapcsolatos üzeneteket. A 3. szegmenscsatoló (SK3) a PROFIBUS PA technológiával ellátott szelepeket, nyomástávadókat és áramlásmérőket az IO-vezérlőbe (IOC) integrálja, ezzel egy hálózatot hozva létre. Az automatizáláshoz szükséges összes összetevő – IOC, tápegység, SK3, duplagyűrűs száloptikai kábel – redundáns. A PROFIBUS PA terepi busz folyamatos felügyeletét a FieldConnex® speciális diagnosztikai modul (ADM) látja el.

A PROFIBUS PA alkalmazásokhoz trönk és spúr topológiát használnak: ennek a topológiának köszönhetően a terepi eszközök rövid spúrokon keresztül csatlakoznak a terepen található Segment Protectorokhoz. A beépített rövidzárlat elleni védelem normál üzem közben megvédi a kommunikációs csatornákat. A riasztások és a részletes diagnosztikai üzenetek PROFIBUS master (2. osztályú) csatlakozáson keresztül egy külön rendszerbe jutnak el. A műszerek és a fizikai réteg diagnosztikája lehetővé teszi, hogy a karbantartó személyzet felügyelje a gyárat, és elvégezze a szükséges karbantartást. Ez biztosítja a hűtőrendszer kimagasló szintű rendelkezésre állását. Az összes műszer távoli paraméterezése és üzembe helyezése minimális költséget, illetve személyzetet igényelt, és a szűkre szabott időkorlát ellenére rendkívül hatékonyan zajlott le.

Az előnyök

A DESY intézet kriogén gyárának vezérléséért felelős PROFIBUS DP a múltban számos alkalommal bizonyította hasznosságát. A dokumentációs folyamat egyszerű, például Excel vagy Visio használatával is elvégezhető. A gyár PROFIBUS PA technológiával történő továbbfejlesztése révén a folyamatműszerek olyan egyszerűen kezelhetők, mint a motorvezérlők és kompresszorok. Az összes műszer távolról történő konfigurálása révén a személyzet jelentős időt és erőfeszítést takaríthat meg a műszerek telepítése és üzembe helyezése során. Az ADM ellenőrzése a rendszer tartósságát és hibamentes üzemelését is jelzi. A DESY intézet természetesen nagyra értékeli a terepi busz protokoll kiemelkedő diagnosztikai képességeit. Ezen diagnosztikai képességeknek köszönhetően a rendszerhibák már a korai szakaszban nyomon követhetők, valamint a megelőző karbantartás lehetősége révén a gyár maximális rendelkezésre állását is biztosítják. A legnagyobb előnyt azonban kétségkívül a PROFIBUS megbízhatósága jelenti a kutatóintézet számára.

Rövid áttekintés

- A Deutsches Elektronen-Synchrotron (DESY) intézet a PROFIBUS DP és PA technológiára támaszkodik

- A FieldConnex® infrastruktúra összetevőkkel kiegészített PROFIBUS PA rendszer rendkívül egyszerű használhatóságot és kiemelkedő megbízhatóságot kínál

- A terepi busz protokoll diagnosztikai képességei a gyár maximális rendelkezésre állását biztosítják

+36 88 545 902

+36 88 545 902